这里的工厂静悄悄! 美巢集团数字化转型重塑行业形象

-

首席数字官

-

2019-11-19

文 | 唐洪涛 编辑丨鹿普禾

来源 | 首席数字官

粉尘飞扬、机器轰鸣、人声鼎沸……对于传统的生产建筑装修材料企业来说,如此印象早已根植于世人心中。不过,在美巢集团——一家主打产品为干粉砂浆、建筑粘合剂、涂料三大系列的装饰辅料生产企业,这样的场景统统不见了:

这里的原料装卸从头到尾不见原料的影子,它们由罐车通过管道直接进入了储存罐;这里的三条自动化生产线24小时平稳运转,陪伴它们的只有一名监控员、一名叉车工;从全国各地来到这里装货的大货车来来往往,无人值守而井然有序……

不仅如此,美巢集团已经实现了无纸化办公,与经销商、供货商的往来也无需通过电话、传真机……

这一切,都要归功于美巢集团的数字化转型。

美巢集团大门

图片来源:美巢集团

绿色工厂开行业先风,传统企业换了新颜

曾经,美巢集团也曾苦恼过——

车间内,机器转个不停,工人来回穿梭,劳累之余,效率还低;

场区外,装货车辆扎堆停放,而场地面积有限,以至于车满为患;

过磅处,收货员忙于书写单据,却免不了记录错误;

必须改变了!美巢集团掌舵者张经甫志在高远,秉持“美巢环保和世界同步”的理念,决心将美巢集团打造成制造一体化、管理智能化、数据信息化、控制自动化的智能制造企业,以重塑企业形象,成为行业的引领者。

美巢集团从德国引进的全自动化生产线。

图片来源:美巢集团

2015年,美巢集团在该行业内首次从德国引进了全自动化生产线,将产品混料生产、包装、码垛、套膜等工序实现了自动化组合生产,以提升产品品质、质量水平和车间环保程度。

同年,美巢集团又全面启动了从内部管理到业务链条的信息化建设,并于2017年升级为集团智能化建设战略。

美巢集团IT总监李松介绍说,在数字化转型浪潮的大背景下,该公司建设了集散控制系统、制造执行系统、客户关系管理系统、供应商关系管理系统、运输管理系统、产品追踪追溯系统、仓库管理系统、智能场区管理,无人值守收货管理系统、智能承运管理系统、办公自动化系统等多个智能系统,实现了数据实时共享、集成与传输。总体系统规划如下:

美巢集团数字化建设总体系统规划。

图片来源:美巢集团

以占据美巢集团总支出较大比重的采购原料业务为例,规范化、标准化、透明化整个原材料采购收货过程将对其供应链体系起到积极的提升作用,而其以往经营活动距离此目标甚远,比如,纸质送货单在单据传递上时效性差,且不能确保100%信息完整;再如,货物称重计量的记账、对账过程相对原始,无法实时展现。

李松表示:“必须使之线上化、系统化、透明化、可视化。我们的目标就是按照数字化的思路去建设系统架构,围绕着ERP系统、业财一体化,从前端销售到供应链再到交付端,整个业务链条都已经在系统中打通。我们的系统整体来说是一个大的集成架构,基本上达到了数字化建设的基本效果,从客户下端到产品交付的过程都在线上实现,大幅度减少了人和纸质单的传递过程,所有的业务指标都是在线上做交互展示。”

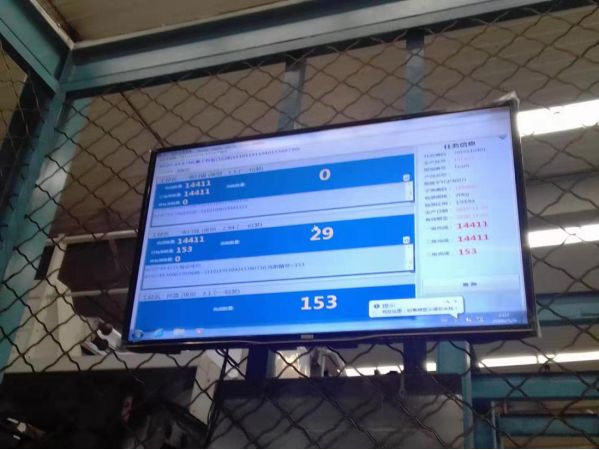

美巢集团车间大屏上的生产信息一目了然。

图片来源:美巢集团

如今的美巢集团内,纸质送货单早已消失,实时信息的自动化采集早已实现。美巢集团利用移动互联网、物联网等信息技术,从原料入仓、生产、储存、发货的整个生产过程最大限度的避免人工干预,从而建立了基于工业大数据和互联网的数字化智能化工厂,实现制造过程控制的自动化、智能化、数字化,既促进提升产品品质、提高生产效率、稳定生产工艺、降低能源消耗,又实现生产过程污染物的近零排放,先于行业内进行生产线智能化、绿色化改造,产品升级、环保化开发,从而满足了人们对高品质绿色环保产品的迫切需求。

美巢集团股份公司被评为国家和北京市“绿色工厂”,被授予“首都绿化美化花园式单位”称号,通过北京市“清洁生产审核评估”,荣获“北京市智能制造标杆企业”称号,入选国家和北京市“两化融合管理体系贯标试点企业”,被认定为国家“高新技术企业”及北京市 “企业技术中心”。

美巢集团通过欧美4大认证。

图片来源:美巢集团

美巢集团股份公司产品全部通过美国UL GREENGUARD绿色卫士金级、德国GEV EMICODE EC1plus级、欧洲欧陆IAC金级以及法国French A+级标准,是中国行业内首家也是唯一一家全部产品通过这4大严苛标准最高级认证的公司。美巢集团的年生产能力则由原来的年产几万吨大幅提升至几十万吨。而由于自动化生产要求生产材料的标准化,美巢集团对近千家经销商、供货商也提出了升级要求,从而带动了整个行业的标准化。

原料通过输送管道直接入仓。

图片来源:美巢集团

多系统融合统一,多业务伙伴在线协同

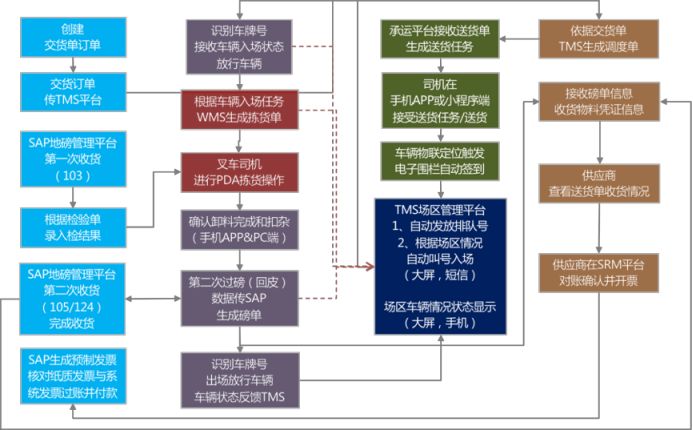

在美巢集团的数字化供应链运营体系中,供应商管理系统、承运管理系统、场区管理系统、称重管理系统、收料管理系统,以及ERP系统等,不止一个系统在发挥着作用。

美巢集团数字化供应链运营体系内多个系统共存。

图片来源:美巢集团

生产制造执行系统 (MES):

通过建立实时历史数据库,采集和存储各个装置的生产过程信息;通过数据的加工与应用,优化生产过程,提高生产效率,实现网络化的安全生产管理信息系统;通过建立关系数据库,将安全生产过程信息、物资(料)消耗信息、设备状态信息等相关运行信息汇总在一起,建立企业运行数据库,从而减少人为干预,提高管理层数据的准确性;通过建立生产信息集成系统框架,实现全厂数据的融会贯通,将底层生产数据与上层ERP数据进行有效衔接。

供应商管理平台(SRM):

SRM系统与地磅等系统进行集成,实现了供应商的在线接收采购订单、安排送货、结算对账功能,降低了采购部门下达采购订单的复杂程度,减少了与供应商的线下业务沟通,提高了效率与准确性。采购相应物料自动匹配供应商,增强了采购过程的透明可控。

·实现了供应商在线生成送货单,安排车辆送货,司机利用手机APP在线注册,入场前触发电子围栏,通知物流人员车辆已到公司附近,司机自动签到,进入排队系统,等待叫号入场。

·实现车辆无人值守自动过磅称重,自动智能匹配送货物料、送货单、采购单等信息,并将收货信息自动传输给SAP系统进行收货。

·实现采购环节的智能化、互联化,打通与上游供应商间的信息及数据的共享。

美巢集团场区内正在装货的货车们。

图片来源:美巢集团

WMS智能仓储管理系统和TMS智能运输管理系统:

·建立基础资料信息,实现客户管理、货品管理、供应商管理、车辆管理、运输地信息管理、时效信息管理等,实现基础资料的统一管理。

·实现交货单接入、运单处理、在途管理和运单异常管理,对运单进行运输全周期的管理,通过调度发运、签收回单、影像上传等技术手段,实现透明的物流可查看和可追溯要求,加强物流的管控能力。

·实现园区内车辆管理、车辆签到排队、车牌号识别,出入场区控制、场内状态监控。

·实现WMS仓储管理系统:出入库作业标准化流程作业,作业节点清晰,系统指导监控作业,保持作业一致性。与SAP系统保持联动性,细化仓库内部区域管理、单据流作业方式,提高作业人员效率和准确性。

过磅处实现了无人值守

图片来源:美巢集团

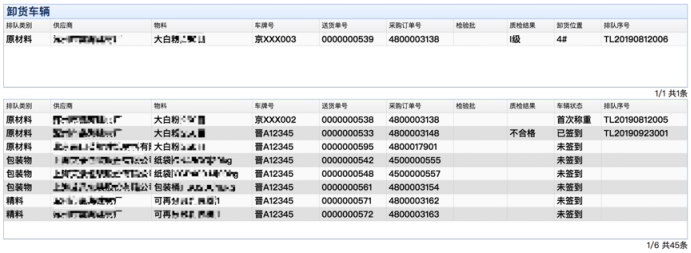

李松说,这些系统打通后,美巢集团实现了从采购订单下达,到供应商送货、运输商承运、车辆进出场管理、自动称重收货管理、自助对账等全业务链管理,将采购收货及对账业务全部予以数字化赋能,业务线上化、无纸化、可视化,业务人员则从操作人员角色转变为对业务状态监控及异常业务的处理,从而杜绝了整个业务流的人为干扰因素,提升了整个采购收货业务的效率及准确率。

……

货车运货卸货状态尽在系统掌握中

图片来源:美巢集团

系统仍在不断优化,力争成为行业标杆

李松表示,由于此行业的业务比较复杂,数字化建设远未到尽善尽美的程度。因此,美巢集团将继续优化系统框架。比如,美巢集团仍在使用叉车装货,今后,立体仓库的待装区域将使用装车机构执行该动作。“我们现在能够实现50%的无人操作,今后将优化整个业务链条,把一些能够落地的标准固化到系统中,作为系统自动执行的标准,减少人在整个操作过程中的参与程度,争取从收到订单,到生产,再到发货,全程都实现自动化、无人化。”美巢集团在武汉的新工厂即将投入建设,并将复制及优化此系统框架,建设规模更大、更智能、更现代的绿色工厂。

目前,与美巢集团合作的绝大部分经销商、供应商已经采用了美巢集团的系统,但是,由于原料供应商及货运司机整体素质参差不齐,对软件和系统的使用方面还不是很熟练,使得整个线上业务的操作完整性受到一定影响。美巢集团正在通过循序渐进的培训与现场指导,让业务相关人员逐渐熟悉整个系统操作流程。另外,为加强对运输车辆的行为管理,美巢集团正在积极探索新的解决方案,将把管理模式从司机端转移到车辆端,通过物联网追踪车辆信息,进一步提升系统承运管理水平。

数字化转型正在路上,李松表示,美巢集团将吸纳该行业上下游更多厂商进入,共同打造大协同、大统一的数字化供应链运营体系,最终推进整个行业的数字化进程。

- 新闻

- 案例

- IT/互联网

- 制造

- CDO

- CIO

- IT

- 生产制造

- 大数据

推荐

我要评论