中国重汽姜琦:从工厂到车间、工位,用三级管理平台构建智能制造体系

-

姜琦

-

2018-08-06

中国重汽集团作为中国重型卡车的摇篮,其重卡产品一直保持全国前三,出口量连续 13年居全国第一。从2008年开始,在信息化领域持续加大投入,建有先进的智能化生产工厂。

在“中国数字企业峰会”上,「锦囊专家」邀请到中国重汽济南动力公司CIO姜琦,请其分享了重汽动力的智能制造体系。以下是「锦囊专家」根据姜琦演讲内容整理而成:

来源丨锦囊专家

整理丨徐达

我觉得重汽动力现在是走在信息化、数字化的道路上,逐渐迈向智能化,我们的总体目标是:透明、均衡、高效、智能和可控。

1.透明,就是制造信息采集、集成,以及生产现场都要实现可视化,精细化管理;

2.均衡,包括物料消耗均衡、生产负荷均衡和生产计划均衡等;

3.高效,通过全流程质量监控和规范化管理,实现生产效率的提高;

4.智能,通过不断学习积累和可定义流程管理,实现人工经验策略化;

5.可控,制造业的生产计划是很不可控的,我们知道欧洲制造厂的生产计划排期是很长的,要三五个月,我们现在几乎两三天就要排产。所以要根据突发事件及时调整,变更计划。

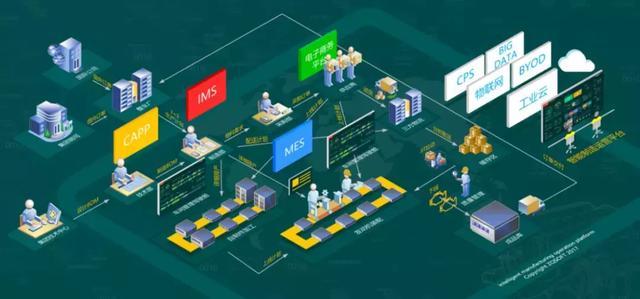

在迈向智能化的道路上,我们逐步建立了数字化工厂,形成了从工位到车间、工厂的三级管理平台。

▌建立数字化工厂

智能工厂是一个很复杂的系统性工程,它不仅是企业的需求,还有第三方物流、供应商、下游客户等等,现阶段,我们的目标是建成数字化工厂。对于数字化工厂,我们有比较清晰的认识,首先是智能化设备与生产线,然后是智能化仓储和物流,还有智能化生产过程管控,以及智能化生产控制中心,整体实现数字化工厂的建设。

在数字化工厂方面,我们做了几个方面的事情,首先是构建了自己的系统架构,我们采用的是IMS企业信息化管理平台,而不是传统企业ERP+MES。对制造业来讲,我觉得ERP真正实施并且成功的很少,IMS接近于ERP的概念,同时,本着从实际出发的原则,我们把MES放大化,因为对制造业来说,最关键的还是制造过程的透明化。

另一方面是IT与OT的互联互通,我们首先是物联,实现人员、设备、物料、传感器、能源、环境、图像,以及客户等信息的互通,在此基础上进行制造,运用APS、WMS、TPM等各种技术手段来进行智造执行,最终在智造的基础上运用BI、AR、AI等进行分析,提取最有效的信息和数据。采集哪些数据?整个过程的数据,比如生产数据、质量数据、工艺数据、设备数据、工装数据、物料数据、人员数据等等,所有这些数据得到真正的提炼采集,才能够提高产品质量,提高产品竞争力。

▌形成三级管理平台

1.工位级管理驾驶舱

生产者是最基本的生产单元,它不仅仅是一个操作者,还是真正对产品负责的人,所以要用用信息化手段把他们武装起来,给他提供各种各样的手段来提高能力,从而提高产品质量。

首先是生产过程的作业指导。操作者的操作要符合工艺要求,以前的方法是让操作者背工艺,现在是把所有的工艺信息发送到工位,以最快捷的方式把最准确信息传递给操作者,使他能够正确的操作,这对产品质量有一个最基本的保证。

第二是物料及加工数据采集。因为员工的能力水平参差不齐,必须要靠自动化设备、信息化手段来提升员工能力,从而保证产品的质量。比如作业物料指导,采用自动化的设备进行数据采集和操作,把信息系统与自动化设备结合起来,将数据信息显示在显示屏上,绿色说明合格,允许放行,通过这种手段使装配过程更准确。

第三是物料拉动。传统的物料拉动是通过APS高级计划排程,所有物料按计划配送,但是很多标准件、小件很难实现,给物流、生产线造成很大的麻烦。而通过工位管理驾驶舱,操作者发现缺少物料时可以直接发出需求,系统根据需求用最快捷的方式把物料送到工位,从而保证物料的有效投入,也保证生产的均衡发展。

第四是现场呼叫。我们把呼叫内容进行分类,包括设备呼叫、信息呼叫、技术呼叫、物料呼叫和其他呼叫,当操作者遇到问题时呼叫相应人员处理,系统会把呼叫时间、处理过程等信息记录下来,通过分析找出影响生产的原因,提高产线效率,实现呼叫过程的数字化。

2.车间级管理驾驶舱

车间管理者通过车间管理驾驶舱可以实现对车间的管理和生产计划的跟踪。

首先是车间管理,包括人员信息、设备监控,以及质量数据监测等。所有信息在平台上集成起来,管理者可以直观的看到,掌握整个生产的状况。比如人员信息,所有工位把人员信息定义下来,只有符合要求的操作者才能操作设备,从技术角度实现了对人员的有效管理,保证了产品的质量。对于设备监控,以前是出现批次性问题,或者出现故障报警才会发现问题,现在通过把监控的过程数据和正常数据对比,在动态过程中发现设备运行问题,避免故障的出现。还有质量数据监测,把原先分散的数据集中起来,进行加工、分析,实现产品质量数据的数字化。

然后是生产计划跟踪。以往我们排产会按照产量去计算,管理者要不断的打开系统去看,现在我们用折线图的形式,更加直观的展现排产计划和实际产量,保证管理者实时掌握生产过程,并进行管控。另外,系统会对生产线的数据进行严格记录,一方面真实地反映生产线状态,另一方面通过定期的数据分析发现生产线停产的原因,提高生产线的运行状态。物料拉动不仅是工位级发起,部门管理者也可以通过物料拉动看板监测三方物流管理,提高物流效率。通过各种手段的数据采集,把压力、扭矩、角度、位移等各种数据集成起来,提升产品质量,服务售后管理。

3.工厂级智能制造运营平台

我们建立起这样一个智能制造的运营平台,把所有的系统都集中起来,像IMS、MES、BOM等等,从外部直观的整体查看,到内部系统数据的细节查看,都可以在平台上得以实现。

通过智能制造运营平台,可以提升生产效率,达到双向质量追溯,实现精益化生产,提高生产执行能力,从而实现企业效益的增长。

我们希望把IT技术与企业实际应用的结合,通过数据的分析利用,提高工艺水平、制造水平,降低制造成本;同时,通过数据的分析提炼,向管理者提供快速准确有效的信息,提升管理水平,降低人力成本。“向数据,要增长”,这也是我们努力的一个方向。

- 案例

- 制造

- CEO

- CTO

- CIO

- 生产制造

- 战略

推荐

我要评论