肖庆阳:工业互联网助力大连亚明打造数字化透明工厂

-

首席数字官

-

2020-05-20

文丨肖庆阳 编辑丨李国欢

来源丨首席数字官

当前,全球范围内正兴起新一轮信息技术与制造业深度融合的产物,制造企业将迎来新的挑战和机遇,如何通过工业互联网,深入推进制造业的数字化转型?从国家层面来讲是供给侧的改革, 从企业的角度来讲就是提质增效,我个人认为工业互联网的本质还是要提高产品和服务质量。

制造业发展现状与创新

今天的制造业面临着成本、环保和市场竞争等多重挑战,企业数字化转型升级已经成为一种必然趋势,这种技术性改造指的是通过运营过程的数字化,实现提升企业绩效,降低制造成本,适应市场变化的新一代智能工厂。

但当前国内绝大部分的工厂还是手工管理设备与运维数据,手工填写和记录点检数据,部分工厂使用EXCEL管理,没有数据积累、没有数据对比,导致一切没有判断依据和答案。

大连亚明工业互联网实践分享

大连亚明的主导产品是汽车发动机、零部件,主要客户是世界500强企业,包括丰田、奔驰、大众、福特、通用等等。

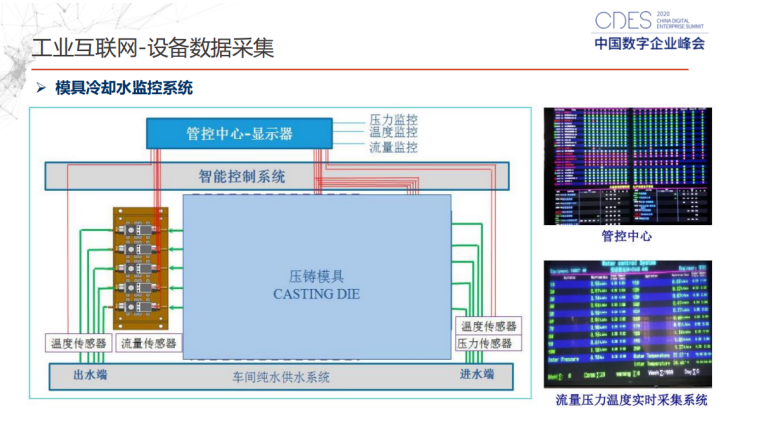

目前,大连亚明工业互联网主要建设是基于工业互联网的数据采集和传感系统实现关键的智能装备之间的数据互通以及信息系统的互联,实现生产全流程的数字化、网络化,进而完成数数据分析决策平台、可视化以及生产管控中心建设。

那么,大连亚明是如何从人、机、料、法、环等这5个维度实现互联互通,打造数字化透明的工厂的?

首先,拥有互联互通基础建设。即:车间级工业网络与公司级网络互联,进行数据交换与传输;将生产设备联网、PLC、SCADA实时采集的数据通过车间网络传送到上层数据中心;通过条码扫描、触摸屏、RFID采集现场物料、质量和物流的信息;实现工厂内部人员、设备、物料、工艺、环境等信息的互联互通。

从人的维度来看,目前亚明员工每人手中均有一张一卡通,这张卡可以用来进行入场考勤、食堂就餐、刷卡登录认证等,相当于一个人的身份认证。

从设备维度来看,首先,工厂设备90%已全部实现联网,从生产设备及检测设备自动采集生产状态信息,从产品二维码获取零件信息,web客户端及移动app可以随时随地查看生产信息,接收报警信息。其次,通过扫描设备二维码、员工刷卡、触摸屏反馈等信息采集手段,实现数据采集和人、机、料等的互联。

目前,亚明车间已经建成了全流程自动无人化生产,每一个工件的工艺参数数据都会通过车间的工业互联网系统传到上层的数据中心,而服务器数据中心的大数据分析比对系统会对零件的实时工艺参数和标准工艺参数进行比对分析,从而分检测出不良产品,保证生产质量的稳定性。如果发现质量问题,系统会随时发出预警,将信息及时推送到相应管理人员的移动端。

从物料维度来看,亚明通过这些方法实现物料与设备的链接:首先通过在工件上采用激光打印二维码进行唯一标识方法,配合的质检员扫码抽检查,进行对每一个产品单件的质量追溯。其次,员工在报工的同时也会扫描工艺流程卡的条码,用以跟踪物料的生产工具等。

从法的维度来看,首先实现无纸化工作,如检验规程、操作规程以及检验记录、程序清单等全部采用工业互联网系统,实现了无纸化。

其次,打造智能物流系统,通过两台agv完成了一个极佳的配送和交流。即结合三个上料点和16个下料点、1个自动交流和准时化的配送,实现了车间的智能物流配送。下一步,亚明还将基于5g进行数据通讯,提高配送精准度。

目前,大连亚明依托MES系统实现了数字化透明工厂的打造,包括:一体化业务管控系统,贯穿整个计 划、质量、工艺、设备、异常等生产制造全过程;一体化业务管控系统,实现了生产制造过程的闭环管控;生产制造程的闭环管控;生产进程数据实时采集 ,数据可视化呈现、生产进度、工艺参数可视化呈现等,且可通过可视化生产管控中心,实时显示生产进度与质量异常,实现生产过程数字化、透明化、为管理者提供及时准确的决策数据。可视化管控中心实时统计设备OEE和效率分析,便于进行绩效考核和智能排产、派工,激发员工劳动积极性。

未来,大连亚明将基于5G网络的产品瑕疵缺陷检测,通过5G网络工业相机拍摄的高清产品图像快速发送到云端服务器,云端进行实时计算分析并反馈结果到现场,实现零件的缺陷检测。由于5G的高速传输,系统使得检测时间大大缩短,产品从抽检变为了全检,同时还建立了质量信息数据库,下一步将全面推广应用该技术。

- 观点

- 案例

- 制造

- CDO

- CIO

- CTO

- IT

- 研发

- 物联网

推荐

我要评论