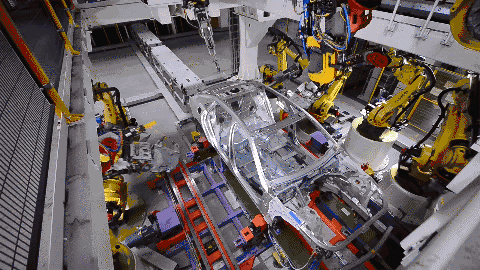

上汽通用凯迪拉克数字化智能工厂

-

2021-10-22

来源:上海经信委

来源 | 上海经信委

一、项目简介

上汽通用汽车凯迪拉克工厂于2016年1月建成投产,主要生产面向国内和出口市场的传统及新能源豪华轿车、SUV和MPV,全厂占地47.7万平方米,包含车身、油漆、总装、动力总成四大主体及相关辅助设施。凯迪拉克工厂从前期规划开始,就秉承公司智能制造理念,始终瞄准前沿技术,持续推动互联网、大数据与汽车产业的深度融合,率先在工程开发、制造效率、产品质量、物流效率、绿色节能等方面开展智能制造的有效实践。

二、项目亮点

1. 数字化和虚拟仿真技术的全方位应用

(人机工程仿真)

在产品开发和工艺及工装设备开发全过程中全面应用数字化和虚拟仿真技术,同时通过智能化技术的应用,建了基于MBD产品全生命周期的工艺管理平台,开发了产品3D标注及结构化工艺信息提取,基于AI的工艺自动编排,基于自然语义处理的工艺文件自动生成等功能模块,实现了从工艺方案的人工编排到“一键式”生成的转变,并开通了产品设计,工艺规划到生产线的数据流,保证了产品全生命周期数据的一致性。

2. 生产管理:一张网覆盖全生产运营管理

(车门铰链自动安装)

在生产运营过程中,基于一网到底的全覆盖工业以太网和智能基础硬件,实现各类生产数据(安全、质量、成本、响应、人员)的自动采集和汇总;依托自主开发建设的生产运营管理系统和数字化运作系统,借助PT刀具大数据管理系统、高自动化率白车身制造工效智能管理系统、门盖生产与缓存智能一体化精细管理、总装Free Flow防错系统、能源智能管理监控系统等,实现安全、生产、设备、物流、质量、人员多维度的要素覆盖,并对生产多系统数据集成互联和移动化应用,满足不同管理层级运营管理需求;依托大数据分析管理平台,通过各类生产大数据挖掘和分析,实现数据横向对比、趋势分析、自主判断和前馈预警等,大幅提升生产运营的综合运作效率。

3. 质量管理:数字化赋能质量管理

(整车加热件热成像检测)

借助整车现场智能质量检测系统、动力总成质量智能管理平台、全生命周期质量大数据分析预警平台等平台,实现制造现场产品状态的自动检测及制造过程能力的自动分析,提高人员效率,保障制造质量;依托质量大数据分析平台,实现质量与上下游业务链的数据互联互通和全生命周期的质量大数据分析预警,识别潜在问题,优化产品设计,提升客户满意度。

4. 设备管理:数字化提升管理效率

(智能制造数字化基础平台)

通过建设数字化设备管理系统(EAM)及关键设备状态分析专家系统,搭建设备管理工作平台,在信息技术的支持下,建立设备全生命周期管理体系,优化资产管理、维修管理和备件管理的工作流程,从而达到设备资产的维护费用最小、运行成本最低和运行效能最高的目标。

- 案例

- 汽车

- CIO

- CTO

- 运营

- 数字化

推荐

我要评论