走进宝马数字化工厂,都有哪些前沿实践?

-

2021-11-16

来源:数字化企业

智能数据分析

智能数据分析包括用于捕获和评估数据以及改进流程的应用程序。在这一领域内,宝马将其实践细分为:工厂数字化、人工智能解放单调劳力、虚拟现实协助过程优化等等。

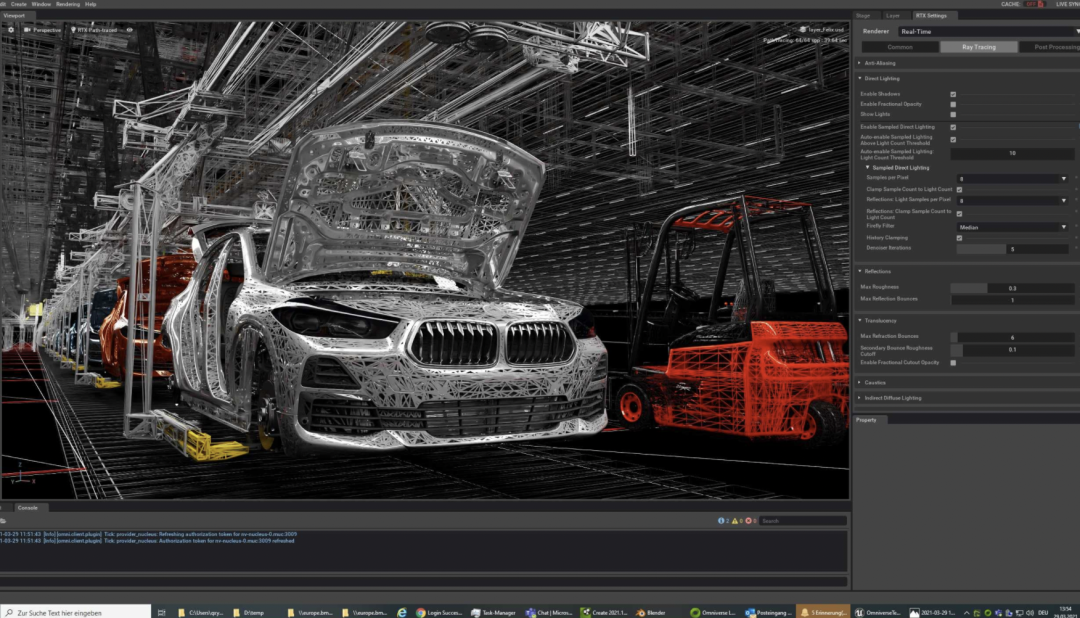

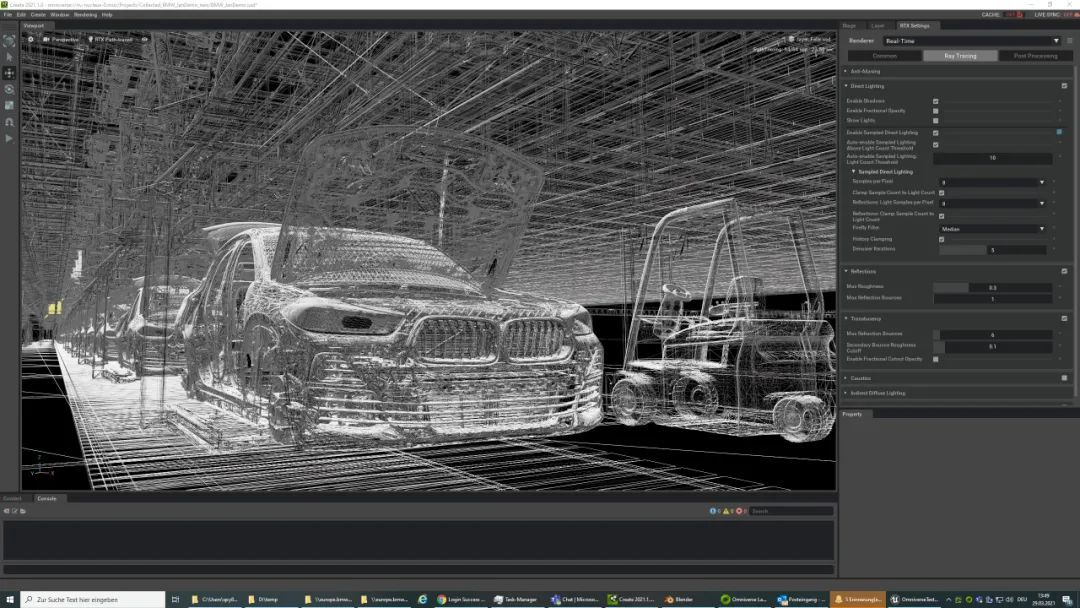

BMW AG生产董事会Milan博士与英伟达老黄(黄仁勋)正在对宝马的数字孪生工厂进行“Factory Tour”,这是一种全新的方法来规划高度复杂的制造系统 - 使用 Omniverse 平台。

宝马集团的未来工厂可以完全在平台中设计、模拟、运营和维护。全球团队可以跨地域、跨软件工具和跨数据集进行协作,以实时设计和规划工厂。数字人体模拟测试了员工的人体工程学和工作效率流程。机器人使用 NVIDIA Isaac 和 Fleet Command 进行训练、操作和编排。Omniverse 中端到端模拟的虚拟工厂在物理上是准确的,并遵守物理定律 - 是现实中工厂的完美数字孪生。

有关 NVIDIA Omniverse 平台

“宝马的制造体系非常复杂,而且是大规模的个性化制造。”NVIDIA 创始人兼首席执行官黄仁勋说。“在他们对未来工厂的愿景中,人和机器人一起工作,工厂设计各个方面的工程师在共享的虚拟空间中协作,整个工厂都用逼真的细节进行模拟。通过平台将他们的团队连接起来,在物理世界中建造之前,就能够以虚拟方式设计、规划和运营他们未来的工厂,这是制造业的未来。”

按照Milan博士的说法,NVIDIA Omniverse 和 AI 协助宝马减少了计划时间,提升了灵活性和精确性,总体实现了30%的计划过程效率提升! 2 / AI解放单调劳力和支持质量保证 在标准化生产中的员工得到AI的支持和缓解。例如,快速、高效和可靠的技术,可确保员工在最终检查期间不必根据订单数据检查模型铭文。现在只需要由人工智能处理,如果题词不正确,它会提醒员工。这个和其它的AI应用为宝马集团的生产系统提供了显著的附加值。

再比如,智能数据分析可以节省维护时间,减轻生产工人的压力并提高效率。在慕尼黑工厂,制造一辆汽车需要大约 30 个小时。其制造的每辆车都会产生大量数据。在AI和智能数据分析的帮助下,宝马可以使用这些数据智能地管理和分析生产情况。

AI 正在帮助宝马进一步简化制造流程,比如通过算法分析车辆装配中的数千个螺栓连接,并为在错误发生之前更可靠地识别错误。绿灯表示一切正常!

◉ 还有iQ Press系统在冲压车间的质检作用

◉ 焊装车间机器人焊枪、焊钳的预测性维护(华晨宝马基于物联网平台建立的焊枪预测性维护系统就是一个很好的应用实例,系统收集超过2000个焊接机器人的设备数据进行实时在线分析、预测故障,有效减少了停机维护时间。)

涂装车间粉尘颗粒分析

◉ 基于AI的图像识别进行质量检查,装配(以华晨宝马动力总成工厂的AI视觉检测系统为例,采用AI技术应用于检测发动机缸盖表面微小瑕疵,准确率高达99.7%。)

◉ RFID识别车辆组件

◉ “ Comfort Access”车辆验证功能

◉ 定位车辆在生产系统中的位置

......

这些都是AI和智能数据数据分析在宝马生产线中的应用。

智慧物流

宝马集团正在全力开发具有开创性的物流系统,以实现更智能、更灵活的物流运营。重点是物流机器人、工厂自主运输系统和端到端的数字化供应链项目等应用。

◉ 自主牵引车 主要用于装配物流,依靠激光信号自主导航在生产车间内通行。

◉ 智能运输机器人 智能运输机器人能够独立地从 A 到 B 运输重达 0.5 吨的部件。该技术使用无线发射器来确定它们的位置,并可以计算出到达所需目的地的最佳路线。这些运输机器人还能由回收的 BMW i3 电池供电,可行驶 8 小时。

例如:华晨宝马动力总成工厂采用AGV(无人搬运车)系统关联生产需求自动下单,协助员工完成物流运输拣选工作,从传统“人拣货”升级为“货到人”。目前20辆AGV每小时可完成超过300个拾取订单,进一步提升物流管理能力。同时,华晨宝马作为全球首先实现工厂内5G全线覆盖的汽车制造商,借助5G技术的低延迟,高稳定性和高速信息传输赋能生产,提高效率,减少生产准备时间。

◉ 互联配送 通过集团的互联配送网络,车辆发送和接收与从工厂到经销商的路线相关的信息。当它停下来时,车辆会将其地理位置和状态传递给物流中心。

创新自动化

创新的自动化意味着一方面使用智能解决方案减轻员工负担;另一方面用机器人的优势补充人类的灵活性和敏感性。轻型协作机器人与员工并肩工作,无需任何形式的保护屏障。

◉ 机械外骨骼 宝马工厂机械外骨骼的应用在业界一直广受好评。早在2018年,我们就介绍过相关的案例——车间装配工作太累怎么办?宝马装配车间给工人配上助力装置,钢铁甲及可以随身携带的椅子,不仅为员工增加力量,还缓解了疲劳,这就是人性化!

机械外骨骼可以作为身体的外部支撑,加强员工的腿、手臂或背部。

◉ 轻型协作机器人 宝马集团的协作机器人与员工一起工作,执行繁重和高精度的任务。它的轻型机器人用途广泛,但它们的速度有限,如果出现任何危险,都可以停下来。

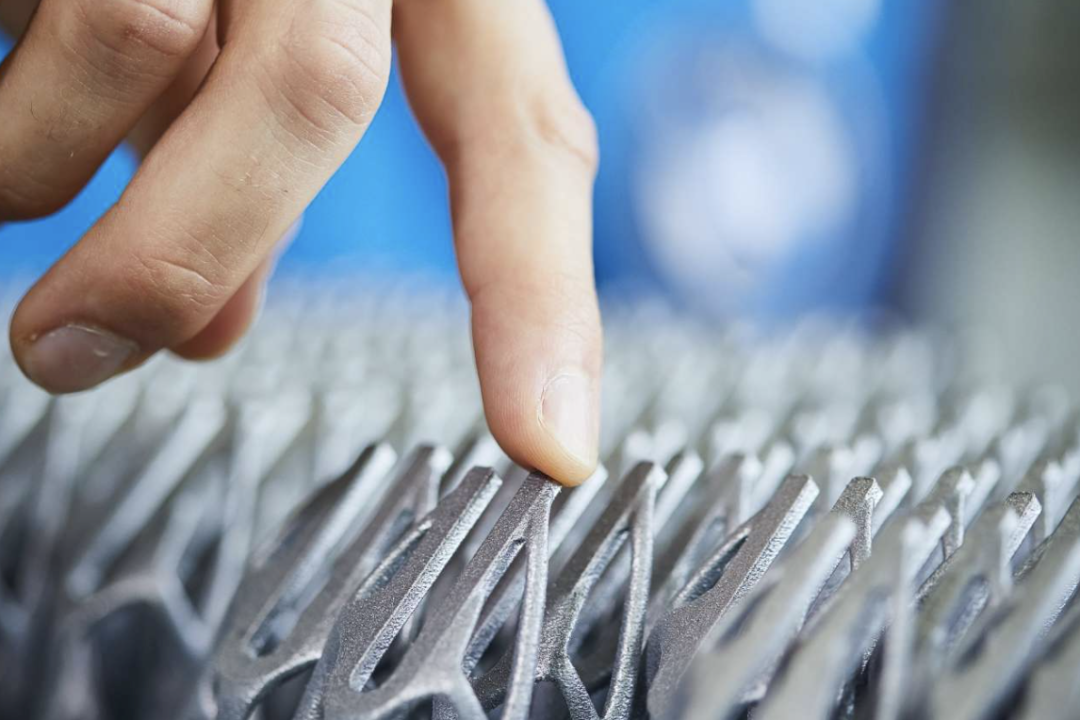

增材制造

宝马集团自 1990 年以来一直在原型制作中使用3D打印技术。新的增材制造方法将进一步缩短生产时间。增材制造对于更经济、更灵活的生产以及部件的个性化具有巨大的潜力。从2010 年以来,宝马还在标准化生产中使用了这些技术。 ◉ 宝马增材制造中心 该中心位于宝马集团的研究和创新中心(慕尼黑)。除了生产原型和标准件外,该园区还对新的 3D 打印技术进行研究,并举办员工培训。约80 名员工在该中心工作。2019 年,该中心增材制造了约 300,000 个零件。

◉ 3D打印系列组件 宝马集团于 2010 年庆祝其首次在小批量生产中成功使用该技术。直到今天,增材制造的水泵轮仍安装在其 DTM 车辆中。随后在 2012 年进一步用于标准生产,用于劳斯莱斯汽车的增材制造塑料部件。BMW i8 Roadster 在标准生产中还使用了增材制造的金属和塑料部件。

◉ 定制的装配辅助工具 宝马集团不仅将这项技术用于生产零件,还利用 3D 打印来生产单独的拇指支架,以减轻从事汽车装配工作的员工,避免拇指关节过度劳累。

以上是宝马集团生产制造系统的数字化和先进制造技术实践,供大家参考。

- 新闻

- 案例

- 汽车

- IT/互联网

- 制造

- CIO

- CDO

- IT

- 数字化

推荐

我要评论