数字孪生在制造业创新商业模式

-

2022-02-28

来源:智造苑

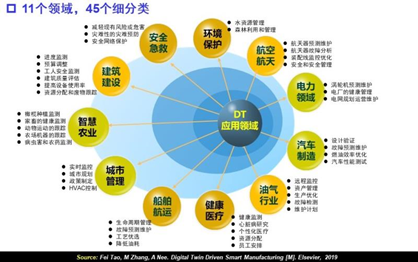

数字孪生技术在各个行业有广泛的应用场景。陶飞教授团队在《计算机集成制造系统》2018年第1期刊登的“数字孪生及其应用探索”一文中,归纳了14种应用场景,而后又在论文中介绍了数字孪生在航空航天、电力、汽车、石油天然气、健康医疗、船舶航运、城市管理、智慧农业、建筑建设、安全急救、环境保护等11个领域,45个细分类的应用(图1)。

图1 数字孪生的工业应用(来源:陶飞教授)

总体而言,数字孪生在制造业的应用前景广阔。其中,产品的数字孪生应用覆盖产品的研发、工艺规划、制造、测试、运维等各个生命周期,可以帮助企业推进数字化营销和自助式服务,有助于企业提升维护服务收入,创新商业模式;工厂数字孪生在工厂设计、建造,生产线调试、安装,工厂运行监控、工业安全等方面都可以对企业带来价值;数字孪生在供应链管理领域也可以应用,例如车间物流调度、运输路径优化等。

数字孪生在制造业的一些典型应用如下:

1)产品的运行监控和智能运维

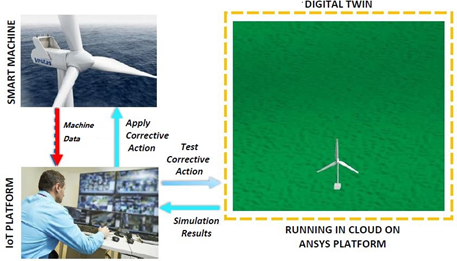

对于能够实现智能互联的复杂产品,尤其是高端智能装备,将实时采集的装备运行过程中的传感器数据传递到其数字孪生模型进行仿真分析,可以对装备的健康状态和故障征兆进行诊断,并进行故障预测;如果产品运行的工况发生改变,对于拟采取的调整措施,可以先对其数字孪生模型在仿真云平台上进行虚拟验证,如果没有问题,再对实际产品的运行参数进行调整。图2是Ansys的数字孪生技术在风电行业应用的案例。通过应用数字孪生技术,帮助风电企业避免非计划性停机,实现预测性维护和运行控制与优化。

图 2 Ansys在风电行业的数字孪生应用案例

数字孪生在航空领域也有相应的应用,由于每台航空发动机的飞行履历不同,飞行的环境不同,健康服役的寿命,以及维护历史差别很大,因此,可以对每台航空发动机建立其对应的数字孪生模型实施监控。GE航空对于正在空中运行的航空发动机进行实时监控,一旦出现故障隐患,可以通过对数字孪生模型的分析来预测风险等级,及时进行维修维护,显著提升了飞行安全。GE航空通过数字孪生模型记录了每台航空发动机每个架次的飞行路线、承载量,以及不同飞行员的驾驶习惯和对应的油耗,通过分析和优化,可以延长发动机的服役周期,并改进发动机的设计方案(图3)。

图3 GE航空的数字孪生应用(来源:GE官网)

在数字孪生应用领域,GE与Ansys公司开展了战略合作。通过数字孪生技术的应用,实现产品的健康管理、远程诊断、智能维护和共享服务。通过结合传感器数据和仿真技术,帮助客户分析特定的工作条件并预测故障,从而节约运维成本。GE航空通过汇总设计、制造、运行、完整飞行周期的相关数据,预测航空发动机的性能表现:①将发动机传感器数据与性能模型结合,根据运行环境的变化和物理发动机性能的衰减,构建自适应模型,精准监测航空发动机的部件和整机性能;②将发动机历史维修数据中的故障模式注入三维结构模型和性能模型,构建故障模型,应用于故障诊断和预测;③将航空公司历史飞行数据与性能模型结合并融合数据驱动的方法,构建性能预测模型,预测整机性能和剩余寿命;④将局部线性化模型与飞机运行状态环境模型融合并构建控制优化模型,实现发动机控制性能寻优,使发动机在飞行过程中发挥更好的性能。

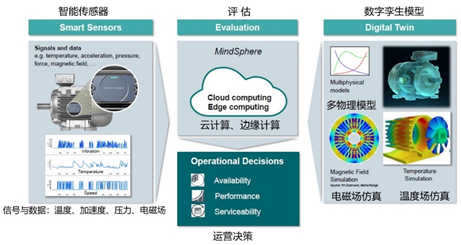

西门子将来自智能传感器的温度、加速度、压力和电磁场等信号和数据,以及来自数字孪生模型中的多物理场模型和电磁场仿真和温度场仿真结果传递到Mindspere平台,通过进行对比和评估,来判断产品的可用性、运行绩效和是否需要更换备件(图4)。

图4 西门子的数字孪生应用案例(来源:西门子)

在复杂装备的运维方面,可以通过增强现实技术,基于产品的数字孪生模型生成产品操作、装配或拆卸的三维动画。在实物环境下,透过各种穿戴设备或移动终端进行示教。PTC提供了先进易用的增强现实应用平台。

2)工厂运行状态的实时模拟和远程监控

对于正在运行的工厂,通过其数字孪生模型可以实现工厂运行的可视化。包括生产设备实时的状态、在制订单信息、设备和产线的OEE、产量、质量与能耗等,还可以定位每一台物流装备的位置和状态。对于出现故障的设备,可以显示出具体的故障类型。华龙讯达应用数字孪生技术,在烟草行业进行了工厂运行状态的实时模拟和远程监控实践,中烟集团在北京的机构就可以对分布在各地的工厂实施远程监控。海尔、美的在工厂的数字孪生应用方面也开展了卓有成效的实践。

3)生产线虚拟调试

在虚拟调试领域,西门子公司及上海智参、广州明珞等合作伙伴已开展了很多实践。虚拟调试技术是在现场调试之前,基于在数字化环境中建立生产线的三维布局,包括工业机器人、自动化设备、PLC和传感器等设备,可以直接在虚拟环境下,对生产线的数字孪生模型进行机械运动、工艺仿真和电气调试,让设备在未安装之前已经完成调试。

应用虚拟调试技术,在虚拟调试阶段,将控制设备连接到虚拟站/线;完成虚拟调试后,控制设备可以快速切换到实际生产线;通过虚拟调试可随时切换到虚拟环境,分析、修正和验证正在运行的生产线上的问题,避免长时间生产停顿所带来的损失。

虚拟调试技术对企业的价值体现在:早期验证优化研发+工艺+制造的可行性,减少物理样机投入成本;减少去用户现场做机器人调试时间和出错率,节约差旅成本;虚实融合后为整个工厂的数字孪生打好基础,工厂建成之后可以与SCADA系统融合,打造基于三维模型的可视化监控系统,实现工厂的数字孪生。

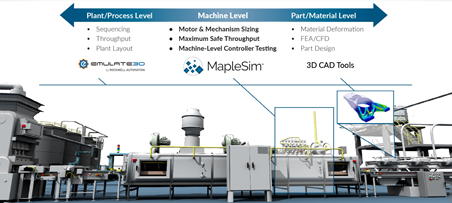

2019年,罗克韦尔自动化公司并购了Emulate3D软件,作为罗克韦尔Factorytalk/DesignSuite软件的一部分,可以实现对整个工厂自动化控制系统进行虚拟仿真和虚拟调试,还可以利用工厂的数字孪生模型对员工进行培训,降低工厂运营的风险(图5)。

图 5 Emulate3D和MapleSim虚拟调试平台

美的集团旗下的美云智数的MIoT.VC系统(图6)提供了基于数字孪生的虚拟调试解决方案。其组件库内置1400多个机器人组件,内置库卡、ABB、安川、川崎等各主流机器人协议;通过图形示教,可以快速进行机器人姿态设计、运动路径干涉检查和姿态合理性分析;支持机器人姿态和轨迹的离线编程与虚拟调试,与现场设备的实时联机;支持喷涂、焊接等机器人动作示教、离线编程及虚拟调试。该系统支持OPC UA(OLE for Process Control,OPC; Unified Architecture,UA)和西门子S7两大工业协议。

图6 美云智数的MIOT.VC虚拟调试系统(来源:美云智数)

4)机电软一体化复杂产品研发

对于高度复杂的机电软一体化产品,可以在研发阶段通过构建产品的数字孪生模型,并通过工程仿真技术的应用加速产品的研发,帮助企业以更少的成本和更快的速度将创新技术推向市场。运用数字孪生技术,能够综合利用结构、热学、电磁、流体和控制等仿真软件进行单物理场仿真和多场耦合仿真,对产品进行设计优化、确认和验证,还可以构建精确的综合仿真模型来分析实际产品的性能,实现持续创新。通过结合创成式设计技术、增材制造技术、半实物仿真技术,可以显著缩短产品上市周期。

GE公司认为,从概念设计阶段开始推进航空发动机的数字孪生应用,更容易地将设计和结构模型与运行数据相关联,同时,还有助于优化设计,提高生产效率。精航伟泰测控仪器(北京)有限公司提供了基于模型的卫星数字孪生设计解决方案,可以最大程度地将验证后的设计模型自动转化为卫星的物理实现,例如可以根据相关设计模型自动生成星载软件的代码。

5)数字营销

对于尚未上市的新产品,通过发布其概念阶段的数字孪生模型,让消费者选择更喜欢的设计方案,然后再进行详细设计和制造,这样有助于企业提升销售业绩。同时,通过构建基于数字孪生模型的在线配置器,可以帮助企业实现产品的在线选配,实现大批量定制。图7是比特视界(北京)科技有限公司(BITONE)为宝沃汽车开发的在线配置器,可以查看各种配置的外观和内饰。

图 7 BITONE开发的汽车在线配置器(来源:BITONE)

- 案例

- 观点

- 制造

- 汽车

- 机械装备

- 能源化工

- CIO

- CTO

- 生产制造

- IT

- 数字孪生

推荐

我要评论