三一集团高级副总经理&CIO吕青海:引领数字化创新,推动智能制造产业发展

-

2022-03-10

来源: 财资一家

作为工程机械行业数字化转型的先行者,三一集团有限公司(简称“三一集团”)通过数字化战略驱动企业从做大到做强,全方位提升了产品、渠道、服务等方面的核心竞争力。近日,《财资中国》专访了三一集团高级副总经理、首席信息官(CIO)、流程信息化总部总监吕青海,他从工程机械行业面临的挑战和机遇出发,介绍了三一集团的数字化战略规划和领先实践,以及如何构建全产业链的数字能力,为中国智能制造贡献三一力量。

数字化转型升级 引领工程机械智能制造

近年来,互联网、大数据、云计算、人工智能、区块链等技术加速创新,日益融入经济社会发展各领域全过程。数字经济发展速度之快、辐射范围之广、影响程度之深前所未有,正在成为重组全球要素资源、重塑全球经济结构、改变全球竞争格局的关键力量。

随着产业持续转型升级,中国工程机械行业迈入发展快车道,高端市场连续拓展。智能化、数字化、信息化技术的深度普及和应用,使得制造企业创新能力不断强化,运营质量进一步提升,以强劲的发展势头维持高增长模式。数字化技术、5G建设以及竞争环境促进了工程机械行业商业模式的转变,加速了工程机械行业转型趋势,并将进一步推动工业互联网布局。

行业面临转型挑战

《中国制造2025》指出,新一代信息技术与制造业深度融合,正在引发影响深远的产业变革,形成新的生产方式、产业形态、商业模式和经济增长点。各国都在加大科技创新力度,推动三维(3D)打印、移动互联网、大数据、云计算、生物工程、新能源、新材料等领域取得新突破。三一集团董事长梁稳根曾表示,中国正处于两个重大战略机遇的交会点上,一是中华民族伟大复兴的中国梦,二是被称为第四次工业革命的新技术浪潮。如果能抓住这两者交会的旷世机会,更快更好地完成智能化与数字化转型,那么中国一定会从制造大国变为制造强国。

工程机械行业具有设备产品多样、生产过程离散、供应链复杂等特征,面临设备价值增值水平不高、供应链资源调配效率低下、金融生态不完善等行业痛点,急需加快基于工业互联网平台的数字化转型步伐,全面提升研发设计、生产制造、供应链管理、远程运维、客户服务等环节的数字化水平。

吕青海认为,相对于其他行业来说,工程机械行业数字化转型的特点是复杂,主要体现在三方面。

一是价值链长。工程机械产业链上游为原材料及零部件的制造,如工程机械用钢材、发动机、液压系统、轴承、底盘等;中游为各类工程机械设备的生产;下游为细分应用领域,如房地产、基建、水泥等。工程机械制造企业需要同时面临从产品设计研发到供应链再到前端的营销等一系列工作。

二是管理环境复杂、管理对象多。工程机械行业是典型的离散型制造行业,产品的生产过程通常被分解成很多加工任务来完成,涉及的机器设备和物料多、加工过程复杂,需要大量的人力物力才能满足工程机械多品种、高效率及高质量的生产需求。

三是认知模式和商业模式的转变。随着数字经济时代的到来以及新一代信息技术的更新迭代,人们对于数字化技术的认知日益加深。同时,数字化技术赋能连接产品和服务,也将催生出新的商业模式。

基于以上的特点和挑战,工程机械行业急需加快数字化转型步伐,全面提升研发设计、生产制造、供应链管理、远程运维、客户服务等环节的数字化水平。

新技术引发产业变革

基于市场对于全流程和智能化解决方案的需求,工程机械行业的数字化转型主要呈现出四个演化趋势。

第一,设备维护按需化。基于工业互联网平台,在线采集设备性能、状态参数等数据信息,经过一系列的统计算法和分析,可以及时发现设备运行过程中存在的问题,按需求进行设备维护,节省人力物力,提高设备运行效率。

第二,备件管理精益化。运用物联网、云计算、大数据等新一代信息技术,加强供应链管理,能够提高备件流通效率,快速响应生产和维修需求,即时调配、按需调配、智能调配,从而提高生产和维修效率,节省现金流。

第三,产融结合在线化。依托工业互联网平台进行设备连接、数据采集、统计分析,可以实现制造设备运行过程透明化,有利于金融机构做出实时评估,控制金融风险,在线提供快速融资、贷款服务。

第四,解决方案服务化。我国工程机械行业正呈现出制造业服务化趋势,即以产品制造商向解决方案提供商转变,从单纯的生产加工向提供设备运营维护、支撑业务管理决策、满足个性化定制需求等服务环节延伸,增加产品附加价值,塑造企业综合优势。

利用数字化战略 提升核心竞争力

三一集团创建于1989年,主营业务是以“工程”为主题的装备制造业。1994年,三一集团投资创建三一重工股份有限公司;2000年,集团混凝土机械业务国内市场份额跃居首位;2011年,集团挖掘机械业务超越外资品牌成为国内第一;2020年,集团收入跃居全行业首位。自成立以来,三一集团仅用30年时间,就成长为工程机械行业龙头、世界500强企业之一,产品品类逐渐丰富,国际化布局不断拓展。

三一集团董事长梁稳根曾说:“面对工程机械和制造业数字化,三一集团要么‘翻船’要么‘翻身’,不能实现数字化升级肯定就‘翻船’,转型升级成功就会‘翻身’。”早在2008年,在行业尚未意识到信息化与数字化的重要性时,三一集团智能化焊接机器人便已应用到实际生产中;2013年,集团正式确立“互联网+”战略规划;2018年,集团实现经营全流程数字化,全面推进包括营销服务、研发、供应链、财务等各方面的数字化与智能化升级。

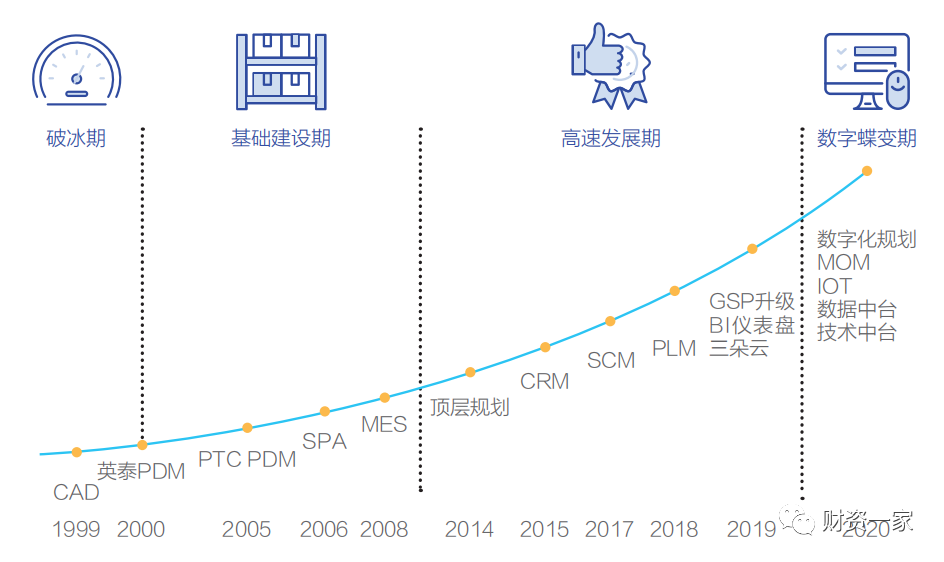

近年来,三一集团大力推进数字化、智能化转型升级(图1),全面推进研发、采购、制造、营销服务、管理的数字化,实施“三现”数据、设备互联、营销信息化(CRM)、产销存一体化(SCM)、研发信息化(PLM)等一批数字化项目并取得积极进展,推动了各项业务的在线化和智能化。

图1 三一集团数字化转型历程

来源:三一集团

数字化转型的“1+5”战略

三一集团以数字化和智能化转型助力“三高四新”战略实施作为发展的大前提和大逻辑,紧跟数字化革命潮流,紧抓智能制造大势,其智能化和数字化转型满足以下四点要求:核心业务必须全部在线上、全部管理流程必须可预见、产品必须高度自动化和管理流程必须高度信息化。

吕青海将三一集团的数字化转型战略概括为“1+5”(图2):“1”指一把手躬身入局,“5”代表转型的五个抓手——电动化智能化、流程四化、八大软件应用、数据采集应用、灯塔工厂。

图2 三一集团数字化转型的“1+5”战略

来源:三一集团

三一集团数字化转型成功离不开董事长梁稳根的亲力亲为。除了一把手躬身入局,三一集团的数字化战略还有五个抓手。

第一,电动化智能化。三一集团不断投入研发,推陈出新,提升产品力。比如在路面机械领域,集团自主研发出无人轮胎压路机、无人双钢轮压路机与无人摊铺机联机操控系统,配套可移动无人驾驶控制中心,行业首创多台设备、多种设备机群联动智能施工。

第二,流程四化。三一集团聚焦概念到产品、线索到回款、订单到交付、问题到解决四大主线,分析整个业务流程并进行重构,推动流程的标准化、在线化、自动化、智能化四化建设;同时,通过工业软件将标准流程固化,实现流程活动和节点的在线化管控,大幅提升公司的核心业务流程标准化率和在线化率。

第三,八大软件应用。2020年,三一集团实现智能制造八项技术突破,包括无人下料、自动分拣、中小件自动开坡口、大件自动折弯、自动组队焊接、全自动机加、机器人喷涂、自动化物流。通过技术创新,三一集团打造了行业首创的钢板原材料立体库、基于5G的两辆重载无人搬运车(AGV)联动实现27米超长超重物料的同步搬运和自动上下料、狭小空间内的全自动组对焊接、多台机器人搭载激光传感器实现大坡口的协调焊接等。

第四,数据采集应用。三一集团通过构建数据中台,挖掘数据价值,利用数据驱动业务发展。集团从一开始就进行数据中台的建设:首先是数据整合,让集团海量数据入库,将每台设备的工作状况都能实时传回数据中台,做到实时监控生产现场的所有视频数据;其次是数据治理,为解决链条长、数据多的问题,构建一套适合集团实际发展情况的数据治理体系,打造企业数据中台的关键工程;最后是数据应用,将信息技术和工业技术结合起来,进一步深度挖掘数据在工业领域的潜在价值和应用场景。

第五,灯塔工厂。灯塔工厂是由达沃斯世界经济论坛和麦肯锡联合评定的“数字化制造”和“全球化4.0”示范者。其评判标准包括是否拥有第四次工业革命的所有必备特征,具体包括自动化、工业物联网、数字化、大数据分析、5G等技术。2021年9月27日,三一重工北京桩机工厂成为全球重工行业首家获认证的灯塔工厂。此外,三一集团已在北京等地继续进行45个灯塔工厂的建设,并将申请更多灯塔工厂的世界认证。

推进灯塔工厂建设

2019年,三一集团在行业内率先启动灯塔工厂建设。随着灯塔工厂建设的智能化推进,三一集团的员工数量从2011年的5.18万人减少到2019年的1.85万人,与此对应的公司人均产值从2011年的97.97万元提升到2019年的410.11万元,处于全球工程机械行业领先水平。

2020年4月,三一集团制造管理系统(MOM)项目启动,灯塔工厂软件再升级。新系统上层连接着研发信息化(PLM)、仓库管理系统(WMS)等多套系统,下层连接物联网(IoT)平台,是智能工厂生产制造的“指挥大脑”。通过打通生产、质量、物流、库存等生产环节,与产线自动化设备深度集成等,MOM将建立统一生产数据模型,将排产进一步细化到人和设备,真正实现生产过程的全数字驱动,推动公司的生产制造“由局部智能迈入全面智能”。

相较于之前的“灯塔工厂1.0”,在不断的创新和改进中,目前的“灯塔工厂2.0”实现了进一步的升级和智能化,逐步自研和自主掌握关键技术。“一方面是加快自主化,包括工业机器人、核心算法等,在集团内部试用成熟之后,也可以对外赋能整个工程机械行业;另一方面是重构软件和数据,深度挖掘数据价值,利用数据和算法驱动,实现从数据到自动化生产的过程。”吕青海补充道。

作为全球重工行业首家获认证的灯塔工厂,截至2021年8月,三一重工北京桩机工厂节电38.63万度,节天然气30.16万立方米,节水4.74万吨。按照国家环保指标中各项能源二氧化碳排放系数计算,该厂年减少二氧化碳排放3977吨,排放量同比下降30.5%。与此同时,该厂年产值同比提升35.78%,人均产值同比提升14.36%。未来,灯塔工厂的产能、效率仍将进一步提升,人力需求、场地占用将进一步减少。

全面推动数字化进程 打造产业链生态集群

在VUCA时代,新技术不停涌现、经营环境变幻莫测、黑天鹅事件随时可能不期而至。吕青海表示:“在这样的背景下,首先要根据行业及市场的发展趋势做好未来的规划,利用新技术进行企业数字化转型,同时不断迭代,以灵活应对未来的不确定性。”

实现“3个3”战略规划

未来5年,三一集团将通过数字化实现“3个3”战略规划,即30000名研发工程师加上3000名产业工人,实现整体3000亿元的销售额。这意味着集团整体人员结构要发生变化,利用更少的人员实现更多的产值,数字化和智能制造的提升在其中起着关键性的作用。

一是调整人员结构。除了工业技术的研发人员,在数字化人才的构建上,三一集团拥有大量的数据科学家和软件工程师,力求将算法和软件变成集团重要的核心能力之一,实现创新发展。

二是推动技术赋能。“三一集团强调做一家技术驱动的企业,研发对于我们来讲是命脉,集团在研发上的投入也是不遗余力的。”吕青海说道。

例如,三一集团搭建了技术中台,其有三个组成部分。一是云原生容器,通过云原生环境,让软件能够在任何领域中实现私有化和公有化部署;二是微服务治理平台,让业务逐步积淀成更多的微服务,形成更多标准的结构件;三是开源平台,在此基础上敏捷开发自动化流水线,将组件进行快速组装形成新的软件,提高软件开发的质量和速度。

三一集团还组建了研发云,使得每位研发人员的设计都能在云端进行。还有仿真云,通过在线下建立虚拟仿真,三一集团构建了庞大的仿真云资源,和云上资源进行打通。同时,在线下资源不够时,可以自动、弹性地扩充到云上进行计算,然后在工作量不饱满时,又可以自动回归到线下,最大限度地满足设计研发需求。

此外,三一集团还拥有目前制造业最全场景的数据中台,涵盖营销、研发、计划排产等各个业务环节。截至2021年10月,数据中台融合了1.7万亿条数据,拥有245TB原始数据量,每日保持1.2T的数据增量。对内连接8000多台生产设备、28000多个“三现”摄像头、16000多支“四表”;对外连接60万台设备,每日保持100亿条设备数据增量。

助推工业互联体系建立

除了自身的数字化转型外,三一集团还推动成熟智能制造模式和系统向其他产业链拓展,以物联网、大数据、云计算等技术带动制造业升级,助力工业互联体系的建立。

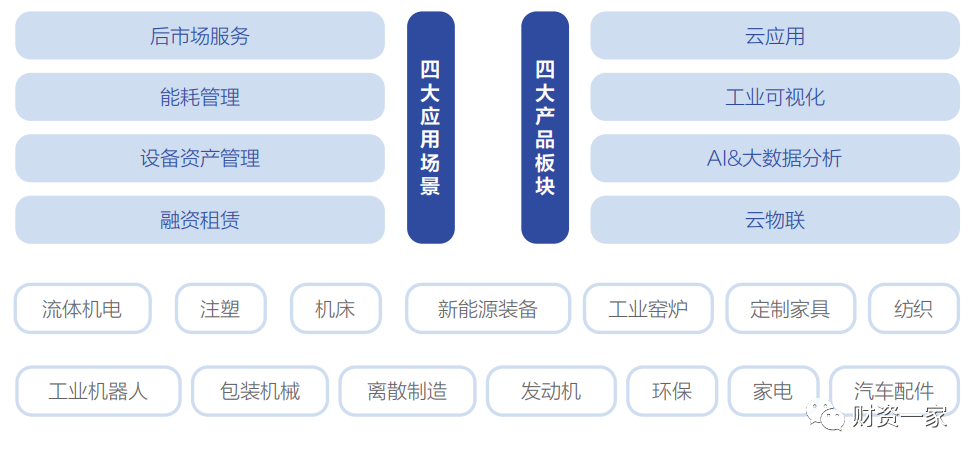

三一集团通过投资树根互联(图3),打造根云平台,推动产业链智能集群生态。作为工业互联网赋能平台,树根互联为81个工业细分行业提供基于“连接、计算、应用、创新”的解决方案,覆盖95%的主流工业控制器,支持400多种工业协议解析,已经接入各类工业设备超70余万台,成功打造了工程机械、新能源装备等20个产业链工业互联网平台。

图3 树根互联的智能制造工厂解决方案

来源:树根互联

依托于树根互联“数字化转型新基座”,三一集团完成了5.5万个“三现四表互联”。其中,“三现”指现场、现实、现物,“四表”是水、电、气、油表,而“互联”则是围绕“三现”,将“四表”的交流管理搬到树根互联的根云平台,以及将加工设备、加工中心等“厂内”设备和销售出的71万台挖掘机、装载机等“厂内”“厂外”设备搬上了云平台进行管理。

与三一集团合作,树根互联在工业融合上具备天然优势。在接入层,根云平台在数据采集方面匹配各种协议、兼容多种硬件,在数据传输上与中国移动、中国联通、沃达丰达成合作,保证数据传输的安全高效;在计算层,树根互联与腾讯云合作,其工业数据清洗、转化和建模均基于腾讯云提供的计算能力;在应用层,根云平台打造的后市场维保服务和设备租赁等应用,对企业降本增效有直接作用。

除了利用突破性技术推动业务的指数型增长,三一集团的数字文化与能力还体现在日常的经营管理中,包括数字化思维和数字化人才的培养。

谈及三一集团的未来数字化愿景,吕青海表示:“未来,我们相信任何一家优秀的工业企业一定也是科技企业。因为随着自动化水平的提升,大量的制造都是通过数据驱动实现的,从而变革生产模式。三一集团将来要做工业技术与数字技术相融合的企业,通过数字化实现‘3个3’战略规划,支撑企业发展,从长久来讲,我们希望三一集团能够成为智能制造的先驱者、全球最领先的智能制造的中国企业,为中国智能制造贡献三一力量。”

- 三一集团

- 机械装备

- 案例

- 推荐

- 新闻

- CIO

- CDO

- CTO

- IT

- 生产制造

- 工业互联网

- 数字化转型

- 智能制造

推荐

我要评论