历时十年 这家企业打造了一座“钢铁未来梦工厂”

-

2023-04-26

来源:首席数字官

文 | 陈久升 编辑 | 苏巧玲

来源 | 首席数字官

作为国民经济的重要基础产业,钢铁工业仍然存在产能过剩压力大、产业安全保障能力不足、绿色低碳发展水平有待提升等问题。为此,三部委联合发布《关于促进钢铁工业高质量发展的指导意见》,推进5G、工业互联网、人工智能等技术在钢铁行业的应用。

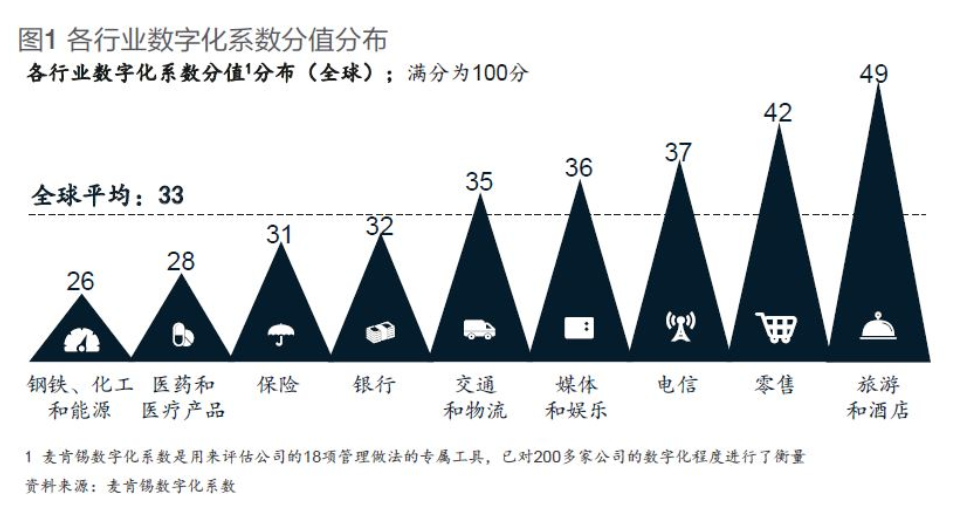

据麦肯锡调研,整体来看,钢铁行业的数字化转型还比较落后。麦肯锡用数字化系数对200多家不同行业的企业数字化程度进行了评估,评估结果显示,钢铁行业与其难兄难弟化工、能源行业排名靠后,未达全球平均系数。

但是,麦肯锡对钢铁行业的未来作出了肯定:落后恰恰意味着巨大的效益提升潜力,钢铁企业端到端全价值链的数字化提升和转型能达到可观成效,带来7%~12% 的息税折旧摊销前利润(EBITDA)提升。

钢铁行业数字化是大势所趋,同时,它也是座半埋在冰山下的宝藏,需要通过数字化挖掘它的潜力。

绘梦:打造“钢铁未来梦工厂”

山东泰山钢铁集团有限公司(以下简称“泰山钢铁”)始建于1969年,2007年转型发展不锈钢,2012年规划成立了泰钢不锈钢产业园,是一家以不锈钢为主营,以精品板带材为主体,集新材料、高端装备、清洁能源、国际贸易、资本运作、物流运输、房产开发、城市供热等多业并举和产学研协同发展的现代化企业集团,致力于打造一个与生态城市和谐发展的绿色企业,造福城市,造福百姓。

站在数字潮头,泰山钢铁发现业内很多知名企业已经开始了数智化转型探索。宝钢构建了基于大数据、人工智能、智能装备、移动物联、虚拟制造等核心技术的XIn3Plat工业互联网平台;沙钢构建“智慧大脑”织密互联互通关系网,实现工业互联网一体化集中管控和远程操控;鞍钢,通过工业互联网平台建设,促进产品全生命周期、用户服务、供应链一体化协同应用,实现数据中心集中管控。

随着钢铁行业变革浪潮袭来,以及竞争日渐激烈、人力资源成本提高、供给侧的变化等问题日渐凸显,泰山钢铁意识到自身需要提高柔性生产能力,拉通上下游工序,稳定产品质量,增强有效分析设备运行状态的能力,实现动态调整,推动数智化进程。

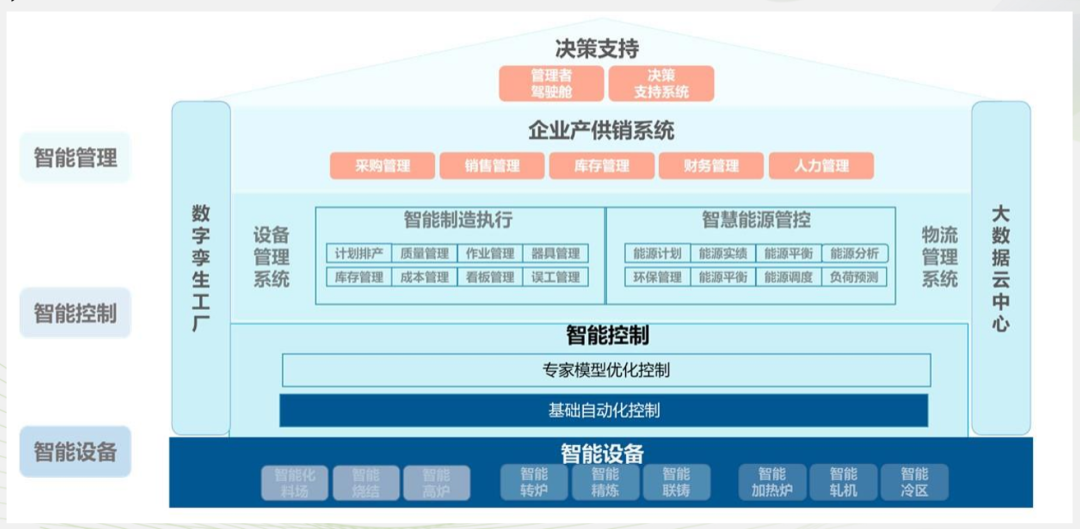

顺应自身发展理念和时代潮流,泰山钢铁将打造“钢铁未来梦工厂”的梦想刻入骨髓,期待将钢铁制造注入“简单、流畅、高效”的智慧基因,建立基于大数据、人工智能、边缘计算等新一代信息技术的智能决策与综合管控平台,形成充满现代艺术气息的工业建筑与绿树红花交相辉映的公园式厂区。

筑梦:泰山钢铁数智化旅程

筑梦路上,泰山钢铁一直以智能制造为主攻方向,坚持创新驱动,抓实数字化转型基础,全面聚焦生产场景实际应用,力争带动业内其他企业技术变革和优化升级。

在智能安全方面,安装24小时摄像头进行AI内容理解和识别,接入控制系统替代肉眼;在智能点检方面,接入生产流程管理,优化制造排期,减少延期交付,减少人员和设备空置;在智能研发方面,连接生产设计软件与采购销售软件,打通制造执行系统,实现设计制造一体化;在智能生产方面,实现生产物料、成品、设备全部数据化,强化管理,追踪溯源,实现人机整合,让车间透明化;在生产质量方面,利用视觉与传感器融合技术,识别产品缺陷、外形、图案、纯度、质量等,替代“老师傅”,提高生产效率降低产品不良率;在智能分析方面,利用数据分析和数据挖掘技术,提取生产、运营、决策过程中各类数据中的价值信息,提升运营分析与决策效率。

通过数智化转型以及升级改造,泰山钢铁的面貌焕然一新。

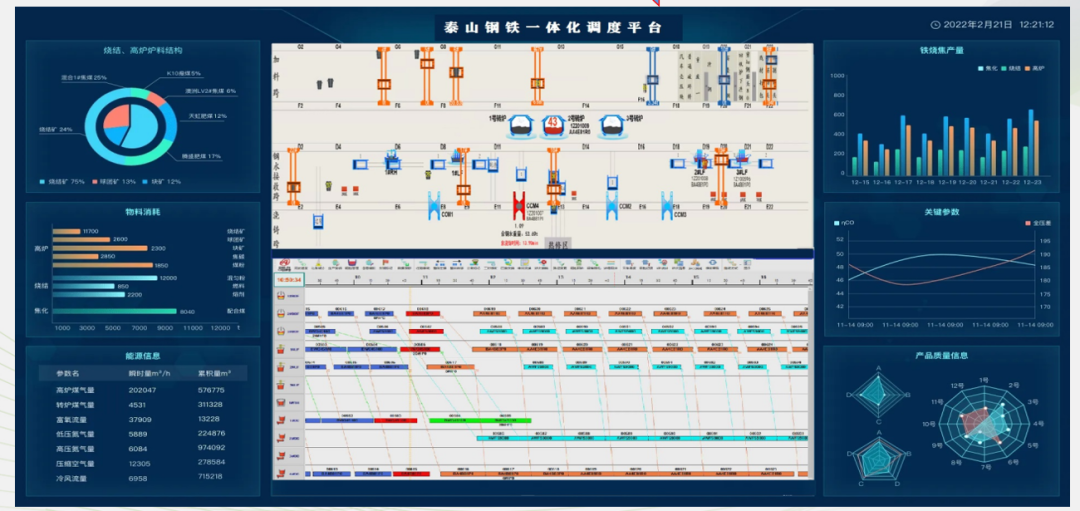

实现了一体化调度管理

对全工区的物流跟踪并进行动态仿真,提升了计划的准确性、适应性和优化能力,降低了生产成本。

搭建成设备管理、设备监控、移动点检、智能预警分析等为一体的设备管理平台,集成设备的健康状态信息及设备全生命周期信息,实现全厂设备健康信息一张图,减少非计划停机,有利于稳定生产,提高设备综合效率。

打造智能化设备诊断监测系统,实时监测、诊断与分析故障,有利于及时发现问题,保障流程有序进行。

有序推进机器换人,实现智能运输

在关键环节以机器换人为抓手,在电炉炼钢测温、板坯喷号、连铸加料、热轧卷喷号、打包等危险、高温、劳动强度大的岗位用机器人代替人,提高工作效率,降低劳动强度,打造“少人化、集控化、一键化”的智能不锈钢生产车间。

目前,泰山钢铁已经利用自动加渣机器人实现保护渣自动输送,自动定量加渣,加渣量实时统计等功能,达到保护渣少加、勤加、均匀加的工艺要求,同时降低了工人劳动强度,提高产品质量稳定性,提升了产线智能化水平;在高温、劳动强度大的岗位使用了喷码机器人、打包机器人和自动焊接机器人,提高了工作效率,降低了职工的劳动强度。

利用视觉分析、电子围栏、侦测等人工智能技术,结合AI平台算法,以热成像相机、可见光相机、AI拾音器为检测工具,实现皮带跑偏、卡堵、异物、起火、托辊异常等故障的检测,提高维护效率,快速实现故障的智能诊断。

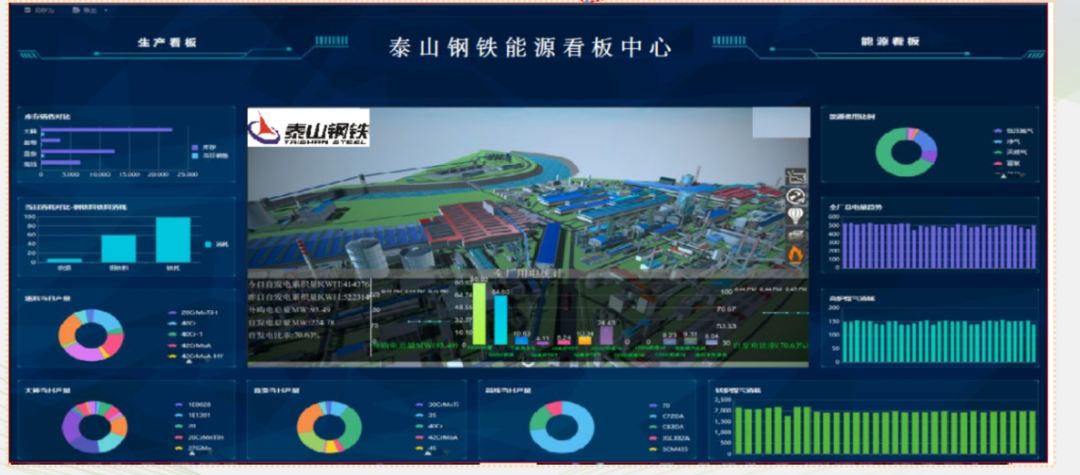

实现一体化能源管理

将工业物联网、云计算及大数据分析、工业DCS智能控制三者有机融合,实现能源管理、能源需求计划分析、能源平衡管理、工序能耗管理、能效分析、节能管理及能源优化调度。

实现一体化质量管理

通过产品质量监控和过程质量监控实现对产品标准、工艺规范、质量检测、质量判定、质量追溯、全流程质量异常事件的实时监控及KPI及质量报表管理。

实现综合集中运营管理

通过综合运营集中管理实现要素协同、集约管控、动态调整、实时监控,提高管控能力和管控质量。

圆梦:泰山钢铁绿色智能制造中心

2022年9月,泰山钢铁绿色智能制造管控中心项目落地。依托区块链、云计算、大数据、人工智能等“云端”技术,泰山钢铁搭建成一个平台、一个中心、一张地图“三位一体”的智能化管控系统,集监控、分析、决策和指挥于一体,全程可视化。其中,全厂无组织排放监测监控及管控治一体化平台通过物联网、大数据等技术,将全厂的无组织排放源、排放数据及环保设施进行集中管控,为日常环保设施正常运行及无组织达标排放提供保障,实现“绿色智造”。

数智化需久久为功,泰山钢铁将继续数智化旅程。

第一,建设基于工业互联网基础架构的数据平台。将各生产线的生产、供应链、财务等海量数据的采集、存储,实现OT侧和IT侧数据融合;利用大数据统计分析等技术手段为生产工艺控制的改进提供数据支撑。

第二,继续有序推进机器换人。以关键环节机器换人为抓手,在炼钢测温取样、无人化连铸平台、热轧喷码打包等危险、高温、劳动强度大的岗位实现机器代人,自动化省人,提高工作效率,降低劳动强度。

第三,建设智能车间。 以工业互联网技术、工业无线覆盖为着力点,实现“黑灯工厂”“数字化车间”“网络型工厂”为特征的智能制造,达到“标准化、低成本、高效率、低排放”的高质量发展标准。建设集团公司智能烧结车间、智能冷轧车间等。

结语

数智化转型的成功离不开一把手的重视、人才储备和知识融合,也离不开整体规划、分步实施,点面结合,重点突破。下一步,泰山钢铁将以“泰山不锈钢产业园”为依托,以行业赋能、产业升级和模式创新为目标,以实现平台化设计、智能化制造、网络化协同、个性化定制、服务化延伸、数字化管理为着眼点和立足点,不断探索、培育、完善平台建设,率先垂范,力争打造成为行业试点示范,支撑可持续和高质量发展。

- 推荐

- 新闻

- IT/互联网

- CTO

- CIO

- CDO

- 智能制造

- 人工智能

- 战略

- 生产制造

下一篇

推荐

我要评论