伊拉斯姆斯大学教授René de Koster:仓库总体绩效并非由仓库机器人技术决定,更取决于员工和机器人协作效果

-

首席数字官

-

2020-12-23

文丨张齐齐 编辑丨秦丽

来源丨首席数字官

加快新一代信息技术和物流的深度融合,促使物流从劳动密集型向技术密集型转变,成为物流产业升级的新机会。12月10日下午,“2020中国数字化年会线上专题论坛”之【数字物流论坛】,以“科技创新赋能物流端到端智能化升级”为主题,在云端圆满举行。

论坛中,伊拉斯姆斯大学鹿特丹管理学院物流与运营管理教授René de Koster(雷内·阿科斯塔)带来以“Warehouse Robotics(仓库机器人)”为主题的精彩演讲。René de Koster教授 在OR, POM, JOM, TS等权威学术期刊发表论文230篇。他是Stichting Logistica主席, Material Handling Forum成立者,鹿特丹大学技术运作管理系主席。根据美国仓储物流协会统计,他是全球仓储物流领域最有影响力的学者。Rene De Koster 和里昂商学院教授在机器人物流和供应链管理等方向开展合作紧密,和里昂商学院合作发表学术论文18篇。本文由【首席数字官】提炼嘉宾的精华观点编辑而成,欢迎阅读和分享。

仓库机器人技术如今已日益盛行,人们也一直在讨论机器人的性能和速度多么接近人类水平,机器人能否完成一些普通任务。例如,往传送带上搬箱子的机器人,它的速度是人类平均操作速度的三分之二,用到了双手和身体,采用步进式,所以是动力学、稳定性、移动操纵和移动感知的一个典范。波士顿动力公司是波士顿一家极其创新的机器人公司,设计出了各种新型机器人,大家可能已经有所了解。但是,这并不是仓库机器人技术目前的状况。

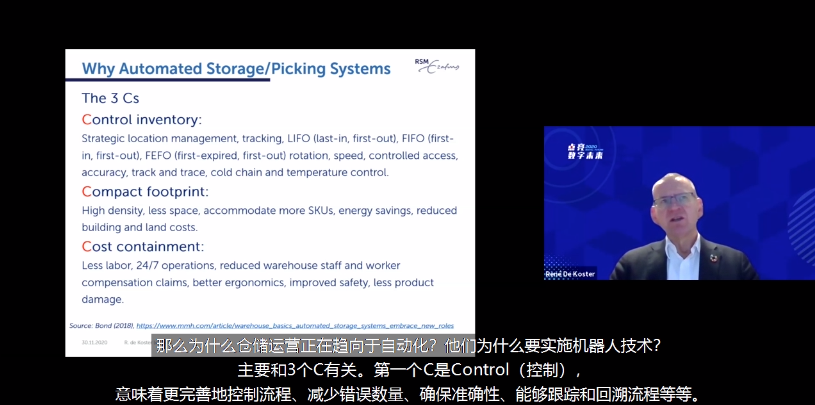

3个C促进仓储运营趋向自动化

第一个C是Control(控制),意味着更完善地控制流程、减少错误数量、确保准确性、能够跟踪和回溯流程等等。

第二个C是Compact(紧凑),意味着空间紧凑。在许多方面,空间都十分昂贵,包括土地和建筑物。为了减少仓库所需的面积,需要通过机器人技术实现紧凑设计,以便在更小的占地面积上运营,从而降低成本。

第三个C是Cost(成本),例如劳动力成本,仓库很难找到所需的劳动力。如果能够充分实现自动化,劳动力问题就能得到解决,而且可以全天候运作,无需支付更高的劳动力成本。同时还有助于改善人体工程学和安全性,减少产品损坏。

全自动化仓库食品零售的运转案例

完全自动化的仓库是否真的存在?雷内·阿科斯塔教授的回答是肯定的。世界各地的全机器人仓库数量正在日益增长。例如,全世界首个自动化仓库之一,位于德国;挪威的全自动化食品零售店COOP;荷兰最大的日用杂货零售商AH;还有位于京东的全自动化仓库,至少有部分流程已经完全机器人化。那么,全自动化仓库究竟如何运作?

以一家全自动化仓库食品零售商的运作流程为例。首先,货车为仓库运送来自供应商的新库存,以便为商店供货。货车到了卸货区,货车司机卸货,完全由自己在货车上操作。司机将商品放到货板上,然后将货板放上传送带。一切操作均由供应商雇佣的司机完成,无需零售企业自行操作。接着,系统检查货板,进行扫描和测量,如果预先送货通知、货板已知、数量已知、堆叠正确、包装等一切正常,则验收货板上的商品。否则将会拒收,司机可以将货物运回去。

验收后,传送带将货物运送到ASR系统,即自动化仓储与拣货系统。对于传统的单元货载自动化系统,起重机会提升起货板,将其储存在货架上。货物继续储存,直至需要补货为止。一段时间后,起重机将货板运输到传送带上,自动拆包,装入箱内。这就是堆叠环节,一切工作由机器人完成。

接下来,箱子进入AVSR系统,即自动化车辆仓储与拣货系统。货板上的每一个箱都操作完毕。一段时间后,可能会收到来自某个商店的订单,需要对订单进行拣货。订单内所需的所有箱子由系统内的穿梭车自动化拣货。根据商店布局排序,每个商店都有自己的序列,按顺序将箱子堆叠到货板或仓储笼中。因此,机器人可以根据商店的特定序列,将混合货板或混合仓储笼堆叠起来。

完成后,货板或仓储笼移动到另一个ASR自动仓储与拣货系统中。这个系统包含装好的货板或仓储笼,等待来自商店的货车提货,之后可以根据货车的特定路线,按照正确的顺序卸货。这就是过去15年中发生的重大革命,即混装货板或仓储笼堆叠,也正因为如此,货物进库到出库的整个流程,有可能实现完全自动化。

全机器人仓库具备一些优势,通过ASR系统机器自动堆叠仓储笼,堆叠质量很高,性能高于人工堆叠,同时还能减少仓储笼的数量。但同时也存在一些缺点,例如成本高昂,回收期极长。因此,并不是每一家企业都有能力自行建造全机器人仓库,这往往回报极低。AVSR系统能够储存单个箱子,然后使用各类穿梭车和升降机进行拣货。目前,这类系统有大量供应商。例如水平移动系统采用工业化货架,包括穿梭车和行驶通道,以便拣货。然后将货物放在升降机上,送往提货站,便于从那里提取商品。但穿梭车不会垂直移动,只会在轨道通道上移动。

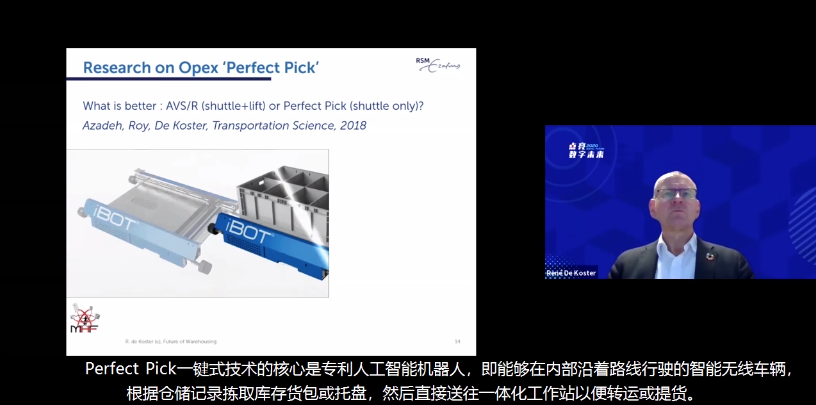

OPEX 的Perfect Pick系统:可同时水平和垂直移动的新型系统

在OPEX 的Perfect Pick系统中,车辆沿着通道行驶,还能上下穿行,再回到某个提货站。法国供应商Exotec的系统也采用类似的运作模式,车辆在轨道下方穿行,在货架之间移动,然后回到货架外的提货站。它们是自由活动的机器人,在货架内则类似于穿梭车。十分著名的网格仓储系统,可以在网格顶部行驶。每个格子都可以拣货,因此可以从货堆中提起某个货包,然后送往拣货站。这些是最近10-20年极为盛行的AVS/R系统。尤其是线上零售仓库、电子商务仓库经常使用这类系统。

以往,企业认为Perfect Pick系统遥不可及,而Perfect Pick系统提供了货到人自动化的充分可行性。Perfect Pick一键式技术的核心是专利人工智能机器人,即能够在内部沿着路线行驶的智能无线车辆,根据仓储记录拣取库存货包或托盘,然后直接送往一体化工作站以便转运或提货。人工智能机器人可在通道内灵活触及各种库存,几分钟即可进出系统,大幅度提高吞吐量。

传统的AVS/R系统和Perfect Pick系统,哪种更有效?

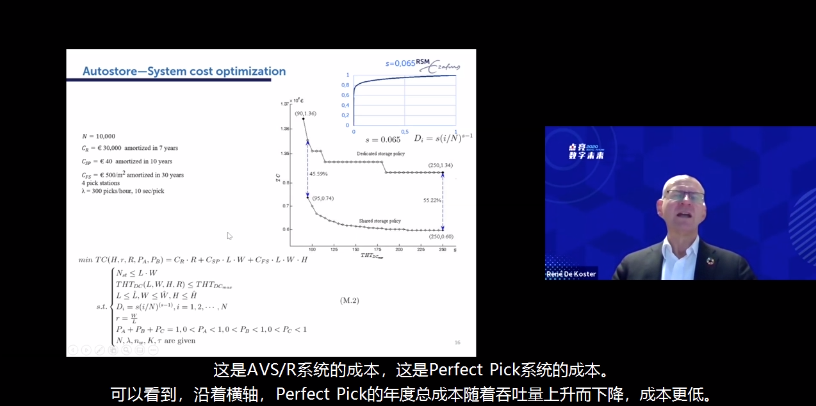

是传统的只能使用穿梭车水平移动、使用升降机垂直运输的AVS/R系统更有效,还是车辆不仅可以行驶、还能上下移动的Perfect Pick系统更有效?为解决这个问题,必须优化两种系统,即为AVS/R系统选择适当的穿梭车数量、适当的通道长度和高度以及符合特定的系统类型;将PerfectPick系统优化到必要的特定仓储容量和吞吐量。

雷内·阿科斯塔教授带领团队建立模型。这个例子中要求仓储10,000个货包。其中包含一些参数,例如机器人的成本、仓储货位的成本、每平方米土地的成本等等。限制因素为系统每小时需要拣货300次,然后调整高度、长度和宽度的比率、机器人数量、A型和B型货包的占比等,以便优化成本。最终计算出年度总成本,将经典的AVS/R系统与Perfect Pick系统进行比较。接着选择特定的ABC曲线。在需求曲线上可以看到,只有约10%的产品占据80%的拣货,曲线极其陡峭。

可以得出结论:Perfect Pick的年度总成本随着吞吐量上升而下降,成本更低。其他情况下,AVS/R系统特别适用于电子商务运营,在实践中也很受欢迎,但随着数量迅速增长,成本也相当高。

AMR系统,即自动化移动机器人,也称协作式机器人,用于拣货支持

AMR系统有多种不同版本,包括由协作式机器人跟随人类、引导人类或者与多人配合的模式。同时,AMR系统也分为小型系统和大型系统,用于拣货。有些系统甚至可以载人,员工可以灵活乘坐和下车。AMR系统如何运作?

以美国公司LocusBots设计的其中一种系统为例。在仓库间里,所有拣货员都在一个区域内工作,一名拣货员可以使用多个机器人,一个机器人也可以配合多名拣货员,机器人等待拣货员下令。拣货员和机器人在同一区域内工作,共同拣货。假设一个机器人配合一名拣货员完成一份完整订单的拣货,回到停放处,然后拣货员开始使用另一个机器人。可以采用整体式仓库,也可以划分为圆形区域。如果不划分区域,则意味着由机器人完成完整订单的拣货,拣货员留在自身所在区域内。当这名拣货员完成拣货后,机器人驶往下一个区域,继续配合下一个拣货员工作。

显然,如果订单内容较多,拣货员必须四处走动,平行式拣货更有效;如果订单内容较少,分区式拣货更有效。而既有来自门店的大型订单,也有来自电子商务的小型订单时,实现分区式和平行式拣货之间动态切换,更能提高拣货性能。机器人得到指令,驶向下一个区域,可以轻松地将这种运作方式纳入操控软件中,从而创建出排队网络模型。根据模型得出结论,可以根据收到的订单,动态切换分区式和平行拣货。如果收到混合订单,那么与只采用两种策略之一相比,可节约大约40%的成本。因此升级将会带来效益。

促进定向型员工和预防定向型员工与自动化移动机器人协作时,产生不同的性能

在AMR系统仓库中,机器人无法独立运作,必须与人配合。经实验发现,性能不仅取决于员工如何控制机器人,还在于员工的性格特点。

雷内·阿科斯塔教授团队开展一些实验。实验中60名参与者在两种拣货情境下,每人工作2.5小时,使用多种工作方式。第一个情境中,参与者佩戴腕带式终端,显示拣货员需要执行的任务、需要拣货的商品,而机器人跟随拣货员;第二个情境中,由机器人引导拣货员,机器人上的显示屏告知拣货员需要拣货的商品,拣货员只需在相应地点停留即可。可以看到,拣货员的态度存在差异,他似乎对这种工作方式不太感兴趣,对必须配合机器人工作有些敏感。

将注意力放到一项行为学构念上,即调节定向,可以发现两种行为之间的差异。一种称为促进定向,促进定向型人努力实现目标,为此竭尽全力。这不同于预防定向,后者试图避免可能阻碍其实现目标的负面环境,从而努力实现目标。我们发现促进定向型人如果由机器人加以引导,就会降低绩效。机器人保持相同速度,其他一切条件都相同,唯一的差别在于机器人在前,而这类人立即会降低绩效。

对于工作相关的控制轨迹,被动型人如果由机器人加以引导,也会降低绩效。这类人在引导机器人时表现良好,哪怕机器人的情况完全相同,保持相同的速度,也会对操作人的自我感知产生影响。例如,拣货员如果不得不与机器人合作,会对其自尊心和自信心造成负面影响。因此,这种方式与人类独立工作相比,使人自尊心下降。所以有些积极影响,也有些负面影响,从而对质量产生影响。

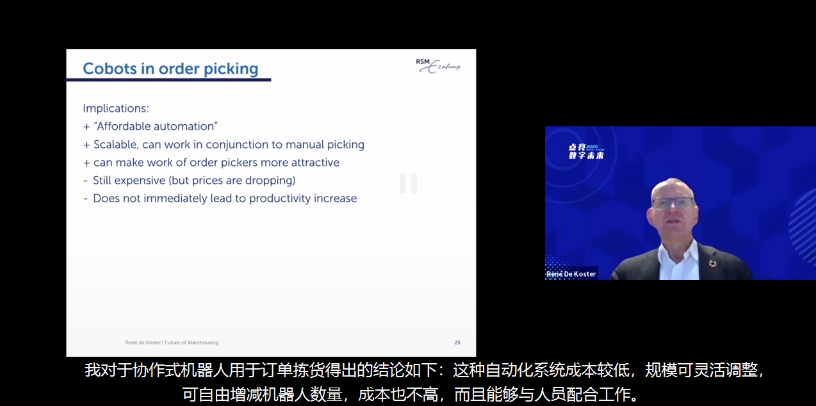

AMR系统成本低,规模可灵活调整,但无法获得短期生产力提高

使用AMR系统,员工既可以步行让机器人跟随,也可以乘坐机器前往下一个地点、可以决定在哪里上车下车、决定在哪些路段步行或乘车。应该在哪里上下车、哪一段乘车、哪一段步行?

雷内·阿科斯塔教授团队也为此建立了一个模型,与只乘车或只步行相比,可以节约20%的总时间;还能提高人体工程学,因为频繁上下车会对人的膝盖造成压力;随着上下车的次数增多,还能缩短行程时间。例如,如果从30次上下车减少到20次上下车,对行程时间几乎没有影响。所以需要作出权衡。可以同时在这两项指标中实现良好性能,即总行程时间和上下车次数。

经研究得出,AMR系统成本较低,规模可灵活调整,可自由增减机器人数量,成本也不高,而且能够与人员配合工作。但是,AMR系统无法立即带来生产力的提高,因此缺乏采购的有力理由。

机器人分拣系统布局十分灵活,但处理包裹数量的灵活性较低

目前,货物也可以使用机器人进行分拣,而无需使用巨型分拣机器。货物可以从多个入口进入,并通过多个出口离开系统。期间将经过分拣。例如,第124号货物需要移动到标有数字124的红色单元格内。所有货物进入系统,例如通过传送带单元。这样可以避免死锁,切实有效。可以使用传送带,也可以使用AMR自动化移动机器人。哪种系统更有利于实施机器人分拣,例如双通道系统左右各一个还是上下各一个,或者其他布局。各种不同布局,相较传统的传送带分拣、托盘式或交叉传送带式,哪一种更适合进行订单拆包?

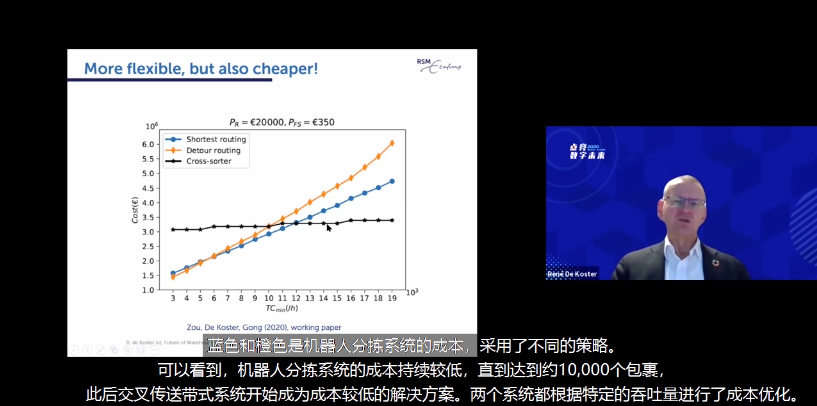

雷内·阿科斯塔教授团队再次使用排队网络模型,对其进行分别优化。对于年成本来说,机器人和空间成本相同,因为机器人分拣的重要优势之一是可以使用空间较小的建筑物。结果发现,传统的交叉传送带式系统,随着吞吐量的上升,成本几乎没有变化,只有这些地方出现小幅波动。机器人分拣系统的成本持续较低,直到达到约10,000个包裹以后,交叉传送带式系统开始成为成本较低的解决方案。两个系统都根据特定的吞吐量进行了成本优。

总而言之,机器人分拣系统在许多情况下布局十分灵活,但与传统的交叉传送带式分拣系统相比,其能够处理的包裹数量灵活性较低。

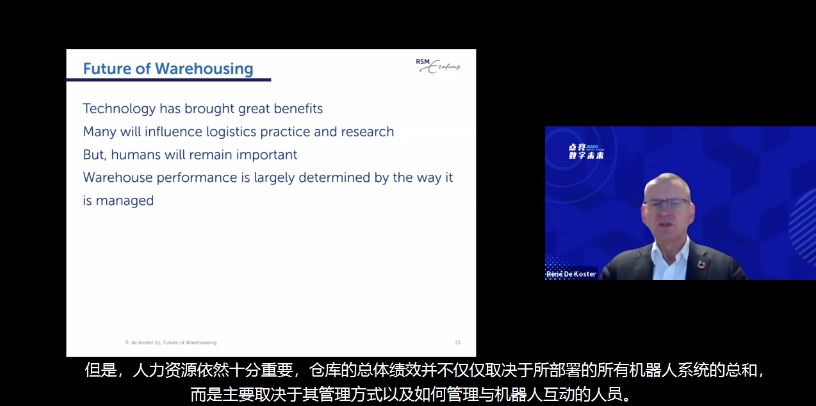

仓库总体绩效并非由仓库机器人技术决定,更取决于员工和机器人协作效果

仓库机器人技术的确为仓储行业带来了重大效益,许多技术都对物流实践和研究带来了影响。但是,人力资源依然十分重要,仓库的总体绩效并不仅仅取决于所部署的所有机器人系统的总和,而是主要取决于其管理方式以及如何管理与机器人互动的人员。这也为学术研究带来了重要机会。我们希望解答的问题是如何部署和控制机器人技术,最终将对绩效产生怎样的影响,尤其是对于协作式机器人系统而言,包括员工如何与系统协作,员工对总体绩效将会产生怎样的影响。

- 观点

- 农业

- 采矿

- 制造

- 食品饮料

- 烟草

- 鞋服纺织

- 家居家具

- 化工

- 钢铁

- 机械装备

- 汽车

- 能源化工

- 建筑

- 批发零售

- 交通物流

- 住宿餐饮

- IT/互联网

- 通信

- 软件信息

推荐

我要评论